¿Qué es el mantenimiento predictivo?

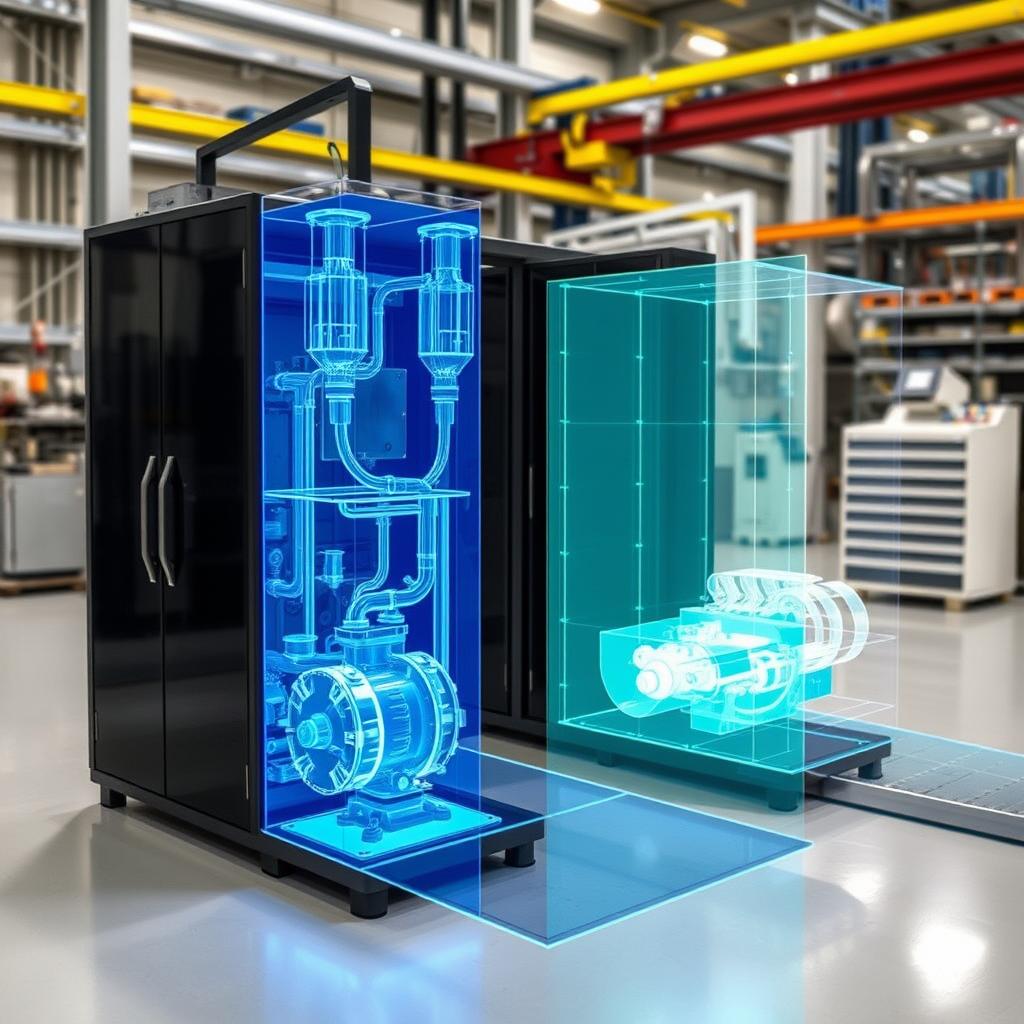

El mantenimiento predictivo se basa en la supervisión basada en el estado para optimizar el rendimiento y la vida útil de los equipos, evaluando continuamente su estado en tiempo real. A diferencia del mantenimiento reactivo (arreglar los problemas después de que ocurran) o del mantenimiento preventivo (seguir calendarios predeterminados), el mantenimiento predictivo utiliza el análisis de datos para determinar el estado real de los equipos y predecir cuándo debe realizarse el mantenimiento.

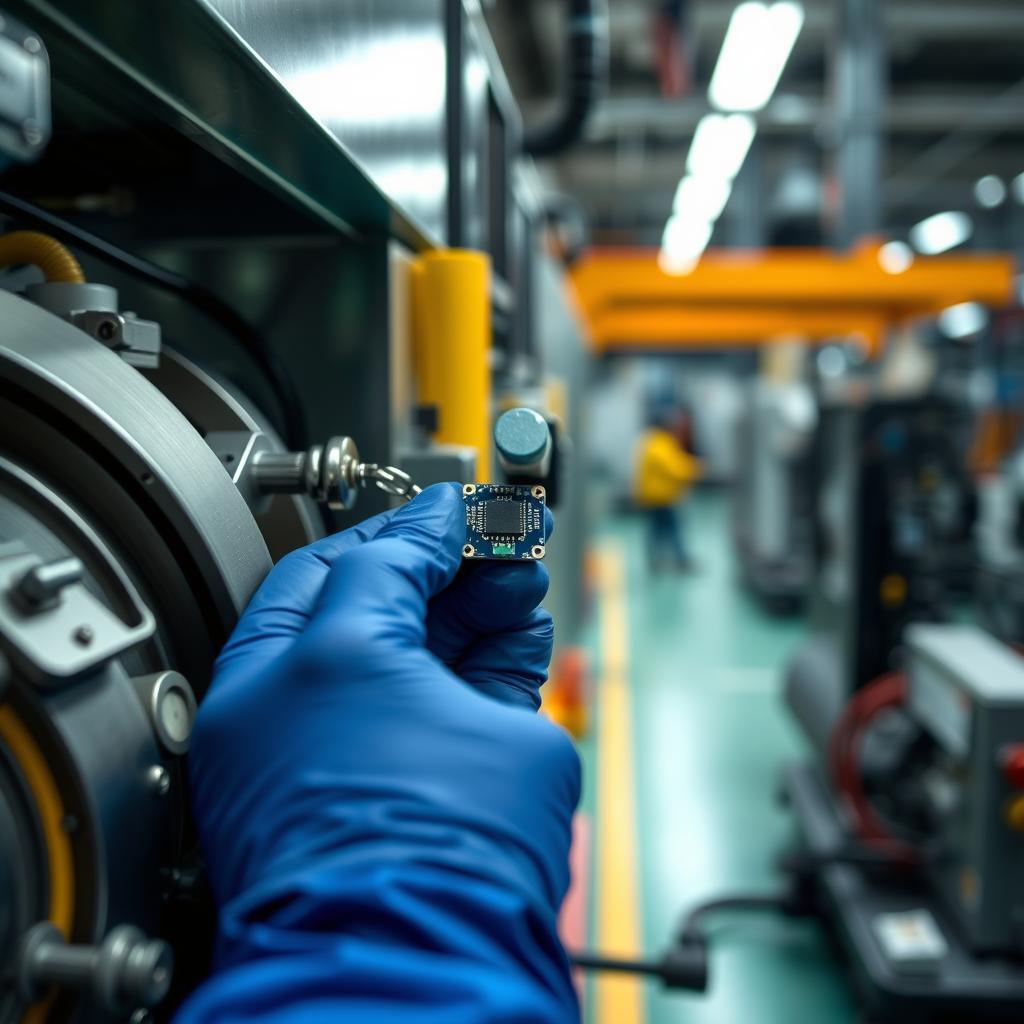

Este enfoque se basa en varias tecnologías, como sensores IoT, plataformas de análisis de datos e inteligencia artificial. Los sensores conectados recopilan datos de activos de fabricación como máquinas CNC, sistemas transportadores y equipos robóticos. Estos datos se recopilan y analizan mediante sistemas con IA que pueden identificar patrones, detectar anomalías y predecir fallos potenciales antes de que afecten a la producción.

En entornos de fabricación, el mantenimiento predictivo podría controlar los patrones de vibración en los motores, las fluctuaciones de temperatura en los sistemas hidráulicos o las firmas acústicas de los rodamientos. Cuando estos parámetros se desvían de las condiciones normales de funcionamiento, el sistema alerta a los equipos de mantenimiento para que investiguen y solucionen el problema antes de que se produzca un fallo catastrófico.

Caso práctico: Mejoras de productividad en la fabricación de automóviles

Un importante fabricante de automóviles implantó un completo programa de mantenimiento predictivo en todas sus instalaciones de producción. Antes de la implantación, la empresa experimentaba una media de 720 horas anuales de paradas no planificadas en todas sus líneas de montaje, con un coste aproximado de 3,6 millones de dólares en producción perdida.

Tras implantar sensores IoT en equipos críticos e integrar una plataforma analítica basada en IA, la empresa consiguió una notable reducción del 85% en los tiempos de inactividad no planificados durante el primer año. Los costes de mantenimiento disminuyeron un 62%, ya que las reparaciones de urgencia se sustituyeron por intervenciones planificadas. La eficacia global de los equipos (OEE) mejoró del 67% al 81%, lo que se tradujo en una mejora de la productividad del 14,2%.

El sistema de mantenimiento predictivo se amortizó en 8 meses, y desde entonces la empresa ha ampliado el programa a todas sus plantas de fabricación del mundo. Se han observado resultados similares en la fabricación aeroespacial, donde el mantenimiento predictivo ha ayudado a reducir los defectos de los componentes al identificar los problemas del equipo de mecanizado antes de que afecten a la calidad del producto.

Transforma hoy tus operaciones de fabricación

El mantenimiento predictivo representa un cambio de paradigma en la forma en que los fabricantes enfocan la fiabilidad de los equipos y la eficiencia operativa. Al pasar de las estrategias reactivas a las predictivas, las empresas pueden reducir drásticamente el tiempo de inactividad, ampliar los ciclos de vida de los activos, optimizar los recursos de mantenimiento y mejorar la productividad general. La tecnología y la experiencia para implantar estas soluciones están disponibles hoy en día, y las ventajas competitivas que proporcionan son demasiado importantes para ignorarlas.

A medida que la fabricación siga evolucionando en un mercado global cada vez más competitivo, el mantenimiento predictivo será un elemento diferenciador clave entre los líderes del sector y los que luchan por mantener el ritmo. La cuestión ya no es si implantar el mantenimiento predictivo, sino con qué rapidez puedes empezar a obtener sus beneficios.