Todo fabricante requiere un sólido control de calidad para garantizar que los productos salen de fábrica sin defectos. Hoy en día, el elemento clave de la garantía de calidad son los sistemas de inspección visual automatizada (IVA). Estas sofisticadas tecnologías combinan cámaras, sensores e inteligencia artificial para detectar defectos que los inspectores humanos podrían pasar por alto, al tiempo que mejoran drásticamente la eficacia y reducen los costes. A medida que los procesos de fabricación se hacen cada vez más complejos, los sistemas AVI han evolucionado de simples comprobaciones ópticas a soluciones integrales de control de calidad que pueden transformar los resultados de la producción.

¿Qué es la inspección visual automatizada?

La inspección visual automatizada se refiere al uso de tecnología de visión por ordenador y algoritmos avanzados para inspeccionar automáticamente artículos fabricados en busca de defectos, incoherencias o problemas de calidad. A diferencia de la inspección manual, que depende de la visión y el juicio humanos, los sistemas AVI utilizan cámaras, sensores y un sofisticado software para detectar incluso los defectos más pequeños con una precisión y rapidez constantes.

Estos sistemas actúan como los ojos de la cadena de producción, utilizando tecnología punta para identificar deformidades, contaminación y otras anomalías que pueden dar lugar a piezas que no funcionen o lo hagan con menos eficacia. La tecnología AVI ha evolucionado mucho en la última década, con mejoras en la electrónica y aplicaciones de software cada vez más sofisticadas que hacen que estos sistemas sean más accesibles y prácticos para fábricas de todos los tamaños.

Evolución de la inspección visual

El paso de la inspección manual a los avanzados sistemas AVI actuales representa una importante evolución tecnológica:

- 1980s: Primeros sistemas de inspección óptica automatizada (IOA) con correspondencia básica de patrones

- 1990s: Introducción de cámaras inteligentes con procesamiento integrado

- 2000s: Desarrollo de algoritmos de procesamiento de imágenes más sofisticados

- 2010s: Integración del aprendizaje automático para la clasificación de defectos

- Presente: Sistemas impulsados por IA con capacidades de aprendizaje profundo para la detección de defectos complejos

Componentes clave de los sistemas automatizados de inspección visual

Un sistema AVI eficaz consta de varios componentes críticos de hardware y software que funcionan en armonía. Comprender estos elementos es esencial para implantar con éxito una solución de inspección automatizada.

Hardware de imagen

Los ojos de cualquier sistema AVI son sus cámaras y dispositivos de imagen. Estos pueden incluir:

- Cámaras industriales de alta resolución

- Cámaras de barrido lineal para procesos continuos

- Sistemas de imágenes 3D para análisis de profundidad

- Cámaras de infrarrojos para inspección térmica

La selección de la cámara depende de factores como el tamaño del objeto, la velocidad de la línea de producción y los tipos de defectos que se detectan.

Sistemas de iluminación

Una iluminación adecuada es crucial para captar imágenes claras y de alta calidad. Las opciones de iluminación incluyen:

- Luces anulares para una iluminación uniforme

- Retroiluminación para inspección de siluetas

- Luces de cúpula difusas para minimizar los reflejos

- Iluminación direccional para resaltar las características de la superficie

El tipo de iluminación debe adaptarse a la tarea de inspección específica y a las propiedades del material.

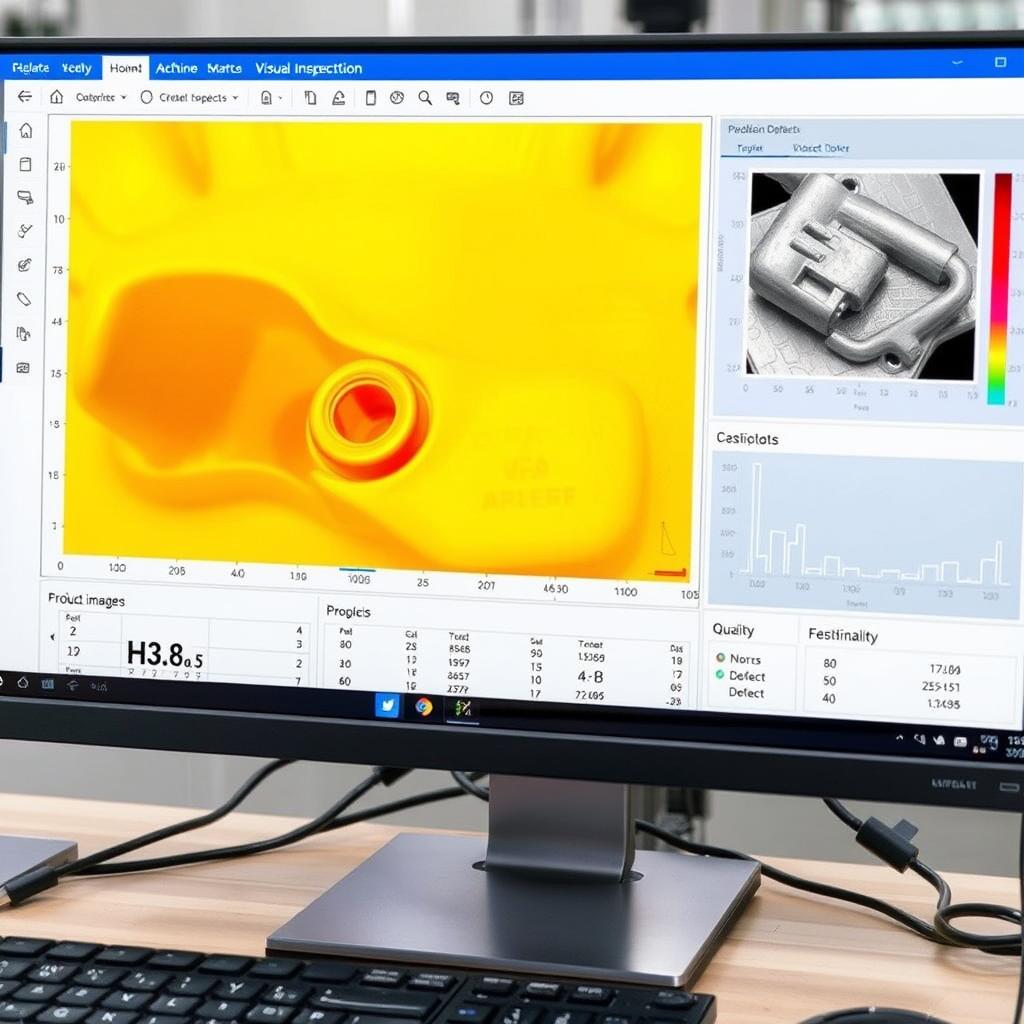

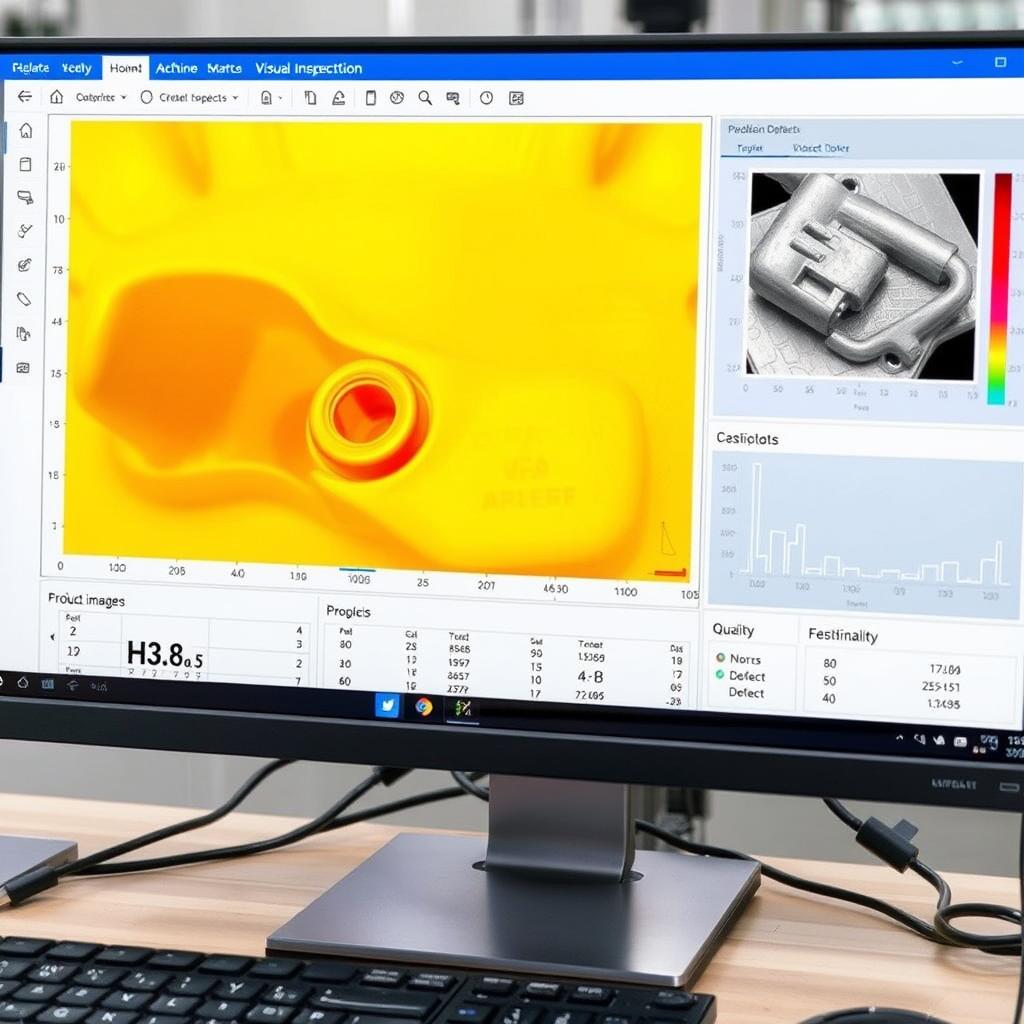

Software de procesamiento

La inteligencia que hay detrás de los sistemas AVI proviene de un sofisticado software:

- Algoritmos de tratamiento de imágenes

- Modelos de aprendizaje automático para la clasificación de defectos

- Redes neuronales de aprendizaje profundo

- Herramientas de análisis estadístico

El software AVI moderno puede aprender de los datos históricos de inspección para mejorar continuamente la precisión de la detección.

Ventajas de implantar la inspección visual automatizada

La implantación de sistemas AVI ofrece numerosas ventajas sobre los métodos tradicionales de inspección manual. Estas ventajas repercuten directamente tanto en la calidad del producto como en la eficacia operativa.

Ventajas de la inspección visual automatizada

- Mayor precisión: Detecta defectos de tan sólo 0,2 mm que los inspectores humanos podrían pasar por alto

- Rendimiento constante: Mantiene la misma calidad de inspección 24/7 sin fatiga

- Mayor rendimiento: Inspecciona los productos a gran velocidad, reduciendo los cuellos de botella en la producción

- Recogida exhaustiva de datos: Genera valiosas métricas de calidad para la mejora de los procesos

- Reducción de los costes laborales: Disminuye la dependencia del personal de inspección manual

- Trazabilidad mejorada: Crea registros de inspección detallados para el cumplimiento de la normativa

- Evaluación objetiva: Elimina el juicio humano subjetivo en el control de calidad

Retos de la aplicación

- Inversión inicial: Requiere un importante capital inicial para el equipo y la integración

- Conocimientos técnicos: Requiere conocimientos especializados para la configuración y el mantenimiento

- Formación del sistema: Necesita amplias bibliotecas de defectos para los modelos de aprendizaje automático

- Sensibilidad medioambiental: Puede requerir iluminación y posicionamiento controlados

- Detección de defectos complejos: Algunos defectos sutiles siguen siendo difíciles de automatizar

| Factor de comparación |

Inspección manual |

Inspección visual automatizada |

| Velocidad de inspección |

3-10 segundos por elemento |

0,1-0,5 segundos por elemento |

| Tasa de precisión |

70-90% |

95-99.5% |

| Coherencia |

Varía con la fatiga y la atención |

Coherente en todo el funcionamiento |

| Recogida de datos |

Grabación manual limitada |

Completo, automático |

| Costes de explotación |

Elevados costes laborales continuados |

Mayor inversión inicial, menores costes a largo plazo |

| Escalabilidad |

Requiere contratación y formación |

Fácilmente ampliable con sistemas adicionales |

Aplicaciones industriales de la inspección visual automatizada

Los sistemas automatizados de inspección visual se han implantado con éxito en numerosas industrias, cada una de ellas con requisitos y retos de inspección únicos. La versatilidad de la tecnología AVI la hace valiosa en prácticamente cualquier entorno de fabricación en el que sea esencial el control visual de la calidad.

Fabricación de automóviles

En la producción de automóviles, los sistemas AVI inspeccionan:

- Calidad de la superficie de los paneles de la carrocería

- Uniformidad del acabado de pintura

- Integridad de la soldadura

- Verificación del montaje de componentes

- Inspección del dibujo de los neumáticos

Caso práctico: Volvo Cars implantó el sistema de inspección de calidad Atlas de UVeye, que utiliza más de 20 cámaras de visión por ordenador para detectar defectos de tan sólo 0,2 mm, mejorando la detección de defectos en un 10-40% en comparación con los métodos manuales.

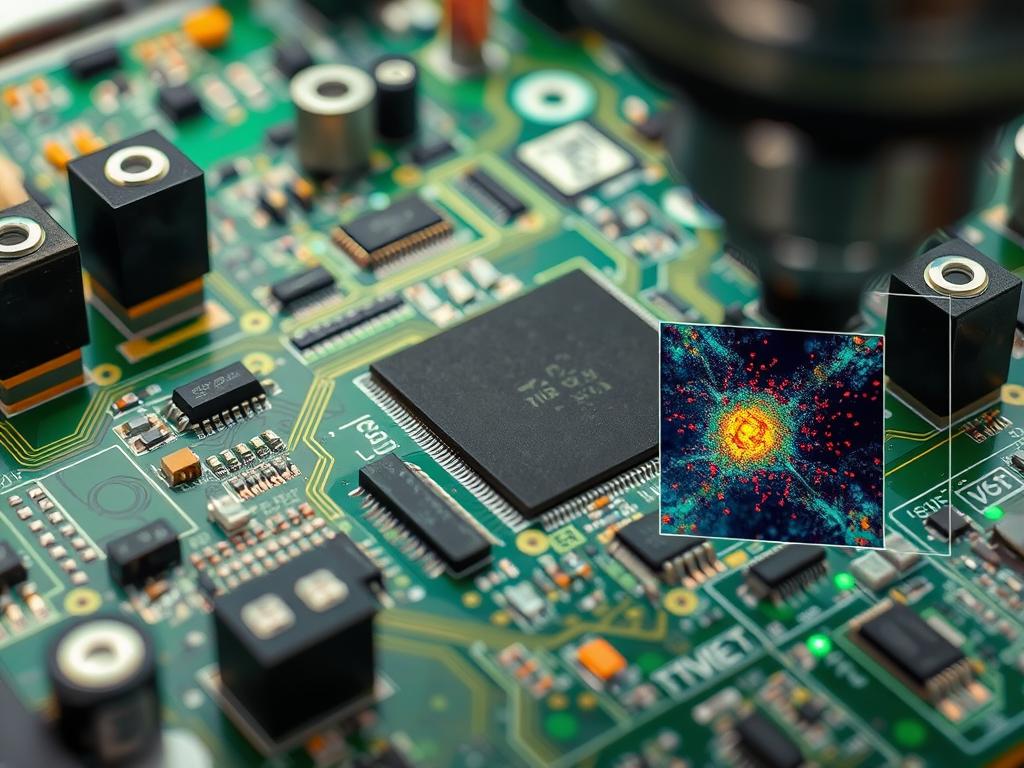

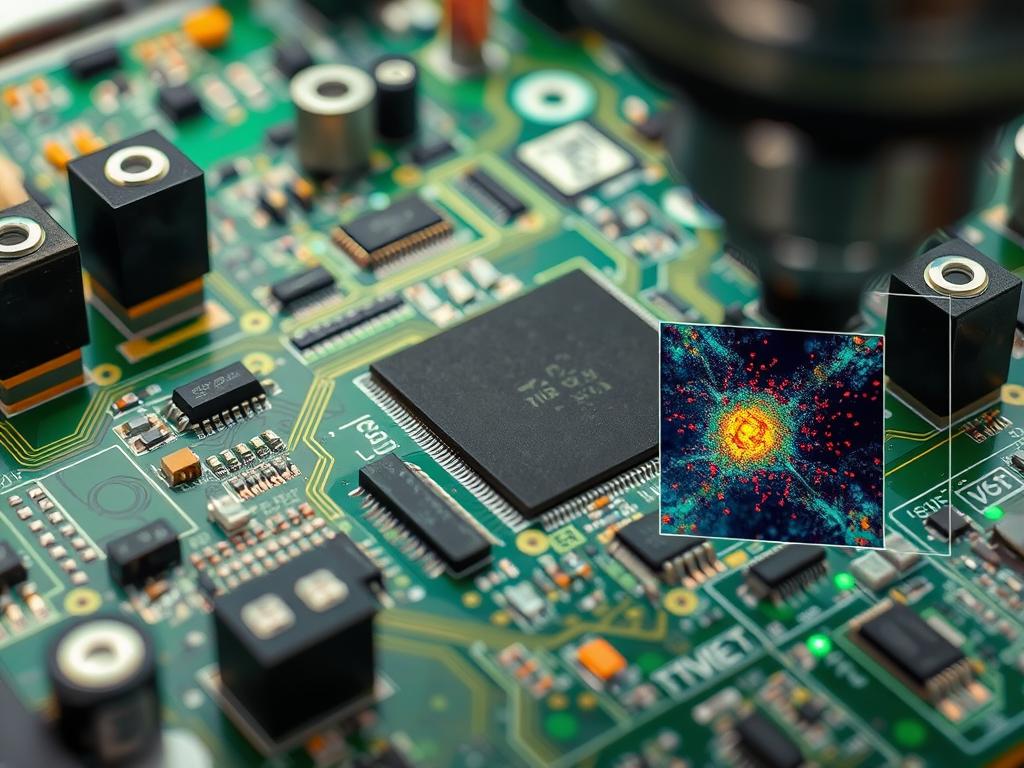

Fabricación electrónica

En la producción electrónica, los sistemas AVI verifican:

- Calidad de las uniones soldadas de PCB

- Precisión de colocación de los componentes

- Defectos de montaje superficial

- Defectos en los píxeles del panel de la pantalla

- Alineación del conector

Caso práctico: Un importante fabricante de productos electrónicos redujo las tasas de escape de defectos en un 87% tras implantar un sistema AVI basado en aprendizaje profundo para la inspección de placas de circuito impreso, lo que supuso un ahorro anual de 3,2 millones de dólares en reclamaciones de garantía.

Producción farmacéutica

En la fabricación farmacéutica, AVI garantiza:

- Integridad y aspecto del comprimido

- Detección de contaminación por partículas

- Verificación del precinto del envase

- Colocación y legibilidad de las etiquetas

- Verificación del nivel de llenado

Caso práctico: El Grupo Stevanato desarrolló un sistema AVI para inspeccionar viales de vacunas que redujo las tasas de falsos rechazos en un 35%, al tiempo que mantenía el 100% de detección de defectos críticos, mejorando significativamente la eficacia de la producción.

Aplicaciones industriales adicionales

- Aeroespacial: Inspección de componentes de motores, materiales compuestos y conjuntos críticos para la seguridad

- Alimentos y bebidas: Verificación de la integridad del envase, detección de objetos extraños y aspecto del producto

- Productos sanitarios: Inspección de instrumentos quirúrgicos, implantes y equipos de diagnóstico.

- Semiconductores: Inspección de obleas, verificación de la unión de las matrices y control de calidad del embalaje

- Bienes de consumo: Inspección del acabado superficial, verificación del montaje y detección de defectos cosméticos

Implantación de la Inspección Visual Automatizada: Buenas prácticas

Implantar con éxito un sistema AVI requiere una planificación cuidadosa y la consideración de diversos factores. Seguir estas buenas prácticas puede ayudar a garantizar una integración sin problemas y a maximizar el rendimiento de la inversión.

Pasos de la aplicación

- Evaluación de las necesidades: Identificar los requisitos específicos de inspección y las normas de calidad

- Creación de bibliotecas de defectos: Recopilar ejemplos exhaustivos de productos aceptables y defectuosos.

- Selección del sistema: Elegir el hardware y el software adecuados en función de las necesidades de inspección

- Planificación de la integración: Diseñar la integración física y de software con las líneas de producción existentes

- Formación y pruebas: Entrena el sistema con bibliotecas de defectos y valida su funcionamiento

- Implantación: Implantar el sistema con una interrupción mínima de la producción

- Mejora continua: Actualizar periódicamente las bibliotecas de defectos y perfeccionar los algoritmos

Consejo de experto: Al crear una biblioteca de defectos, incluye piezas aceptables en el límite para ayudar al sistema a establecer límites de decisión claros. Esto reduce significativamente las tasas de falsos rechazos, al tiempo que mantiene la detección de defectos críticos.

Tendencias futuras en la inspección visual automatizada

El campo de la inspección visual automatizada sigue evolucionando rápidamente, con varias tecnologías emergentes preparadas para mejorar aún más las capacidades de inspección y ampliar las aplicaciones.

Integración avanzada de IA

Los futuros sistemas AVI aprovecharán capacidades de IA más sofisticadas:

- Algoritmos de autoaprendizaje que requieren un entrenamiento mínimo

- Análisis predictivo de defectos basado en patrones históricos

- Optimización del sistema autónomo

- Aprendizaje transversal en múltiples líneas de producción

Imágenes 3D y multiespectrales

Las tecnologías de imagen mejoradas proporcionarán una inspección más exhaustiva:

- Escaneado 3D de alta precisión para análisis volumétricos

- Imágenes multiespectrales para detectar defectos no visibles

- Integración de rayos X y TC para inspección interna

- Imágenes hiperespectrales para verificar la composición de los materiales

Integración de Edge Computing

La capacidad de procesamiento se acercará más al punto de inspección:

- Procesamiento en tiempo real en el borde

- Latencia reducida para decisiones de calidad inmediatas

- Menores necesidades de ancho de banda

- Mayor seguridad para los datos sensibles de fabricación

Según un estudio reciente publicado en ScienceDirect, se espera que la integración del aprendizaje profundo con los sistemas automatizados de inspección visual aumente la precisión de la detección de defectos hasta un 25% en comparación con los enfoques tradicionales de visión artificial, en particular para los defectos superficiales complejos y las apariencias variables de los productos.

Preguntas frecuentes sobre la inspección visual automatizada

¿Cómo se compara la inspección visual automatizada con la manual en términos de coste?

Aunque los sistemas automatizados de inspección visual requieren una importante inversión inicial (normalmente entre 50.000 y 250.000 dólares, según la complejidad), suelen conseguir un retorno de la inversión en 12-24 meses gracias a la reducción de los costes laborales, la mejora de la calidad y la disminución de las reclamaciones de garantía. La inspección manual tiene menores costes iniciales, pero mayores gastos corrientes y posibles problemas de calidad. Para la producción de grandes volúmenes, los sistemas AVI son casi siempre más rentables a largo plazo.

¿Qué tipos de defectos pueden detectar los sistemas automatizados de inspección visual?

Los sistemas AVI modernos pueden detectar una amplia gama de defectos, como defectos superficiales (arañazos, abolladuras, decoloración), errores dimensionales, problemas de montaje (componentes que faltan o están desalineados), contaminación y defectos de embalaje. Los sistemas avanzados que utilizan el aprendizaje profundo pueden incluso identificar anomalías sutiles que no coinciden con patrones predefinidos. La capacidad de detección depende de la tecnología de imagen, la configuración de la iluminación y los algoritmos de software implementados.

¿Hasta qué punto son precisos los sistemas automatizados de inspección visual?

Los sistemas AVI bien implementados suelen alcanzar una precisión del 95-99,5% en la detección de defectos, superando significativamente a la inspección manual (70-90%). Sin embargo, la precisión depende de varios factores, como la calidad del sistema, la configuración adecuada, las condiciones de iluminación y la complejidad de la tarea de inspección. Los sistemas basados en el aprendizaje automático mejoran con el tiempo a medida que procesan más ejemplos, pudiendo alcanzar niveles de precisión aún mayores para aplicaciones específicas.

¿Pueden integrarse los sistemas automatizados de inspección visual en las líneas de producción existentes?

Sí, la mayoría de los sistemas AVI están diseñados para integrarse en las líneas de producción existentes. La integración suele implicar la instalación del hardware de obtención de imágenes en los puntos de inspección adecuados, la conexión a los sistemas de control y el establecimiento de protocolos de comunicación de datos. Los sistemas modernos ofrecen opciones de montaje flexibles, velocidades de escaneado ajustables y compatibilidad con protocolos de comunicación industrial estándar. Para obtener resultados óptimos, lo mejor es tener en cuenta los requisitos de AVI durante el diseño de la línea de producción, pero la adaptación posterior es ciertamente posible.

¿Cuántos datos de entrenamiento se necesitan para los sistemas de inspección basados en el aprendizaje automático?

La cantidad de datos de entrenamiento necesarios varía en función de la complejidad de la tarea de inspección y de la sofisticación del algoritmo. Para la detección básica de defectos, los sistemas pueden necesitar cientos de ejemplos de cada tipo de defecto. Para aplicaciones más complejas, pueden ser necesarias miles de imágenes etiquetadas. Las técnicas modernas de aprendizaje por transferencia pueden reducir estos requisitos aprovechando modelos preentrenados. Algunos sistemas más recientes aplican el aprendizaje activo, que selecciona de forma inteligente las muestras más informativas para minimizar los datos de entrenamiento necesarios.

Conclusiones: El futuro del control de calidad

La inspección visual automatizada representa un avance significativo en el control de calidad de la fabricación, ya que ofrece una precisión, coherencia y eficacia sin precedentes. A medida que las tecnologías sigan evolucionando, los sistemas AVI serán aún más inteligentes, versátiles y accesibles para fabricantes de todos los tamaños.

La integración de la IA, las tecnologías de imagen avanzadas y la computación de borde mejorará aún más las capacidades de estos sistemas, permitiéndoles detectar defectos cada vez más sutiles y adaptarse a los cambiantes requisitos de producción. Para los fabricantes que buscan mantener una ventaja competitiva, mejorar la calidad de los productos y optimizar la eficacia operativa, implantar la inspección visual automatizada ya no es opcional: se está convirtiendo en esencial.

Evaluando cuidadosamente tus necesidades específicas de inspección, seleccionando la tecnología adecuada y siguiendo las mejores prácticas de implantación, podrás aprovechar todo el potencial de la inspección visual automatizada para transformar tus procesos de control de calidad y ofrecer productos superiores a tus clientes.