In today’s competitive manufacturing landscape, product quality is non-negotiable. Consumers expect perfection, and even minor defects can damage brand reputation and trigger costly recalls. Automated Visual Inspection (AVI) has emerged as a game-changing technology that helps manufacturers meet these high standards while improving operational efficiency. This article explores how AVI systems work, their key benefits, real-world applications, and implementation challenges.

What is Automated Visual Inspection?

Automated Visual Inspection refers to the use of computer vision technology to automatically inspect and analyze products for quality defects without human intervention. These systems replace or augment traditional manual inspection processes, providing faster, more consistent, and more accurate quality control on manufacturing lines.

Core Components of AVI Systems

Hardware Components

- High-resolution cameras that capture detailed images of products

- Specialized lighting systems that highlight potential defects

- Sensors that detect product positioning and trigger image capture

- Processing hardware that handles image analysis in real-time

Software Components

- Computer vision algorithms that process and analyze images

- Machine learning models trained to identify various defect types

- Statistical analysis software for quality trend monitoring

- User interfaces for system configuration and monitoring

Modern AVI systems combine these hardware and software elements to create a comprehensive quality control solution. The cameras capture high-quality images of products as they move along the production line. These images are then processed by sophisticated algorithms that can detect even subtle defects that might be missed by human inspectors.

How Does Automated Visual Inspection Work?

AVI systems follow a structured process to inspect products and identify defects:

- Image Acquisition: High-resolution cameras capture images of products from multiple angles as they pass through the inspection station.

- Image Processing: The system processes these images to normalize lighting, correct for positioning variations, and enhance features that might indicate defects.

- Defect Detection: Advanced algorithms analyze the processed images to identify anomalies by comparing them against reference images of defect-free products.

- Classification: The system categorizes detected anomalies based on type, severity, and location.

- Decision Making: Based on predefined quality criteria, the system determines whether to accept or reject each product.

What sets modern AVI systems apart is their use of machine learning algorithms. Unlike traditional rule-based systems, machine learning enables AVI to improve over time as it processes more images. This allows the system to adapt to new defect types and reduce false positives.

5 Key Benefits of Automated Visual Inspection

1. Superior Defect Detection

AVI systems can detect defects as small as 0.2mm that would be difficult for human inspectors to spot consistently. They can also identify subtle variations in color, texture, and alignment that indicate quality issues. This level of precision ensures that fewer defective products reach customers.

2. Increased Inspection Speed

While human inspectors might examine 5-10 products per minute, AVI systems can inspect hundreds or even thousands in the same timeframe. This dramatic increase in speed allows manufacturers to maintain 100% inspection rates even on high-volume production lines.

3. Consistent Quality Standards

Human inspectors experience fatigue, distraction, and subjective judgment that can lead to inconsistent quality assessments. AVI systems apply the same objective criteria to every product, ensuring consistent quality standards throughout production runs.

4. Reduced Labor Costs

By automating the inspection process, manufacturers can significantly reduce labor costs associated with quality control. While the initial investment in AVI technology may be substantial, the long-term savings in labor costs typically result in a return on investment within 18-24 months.

5. Valuable Production Data

AVI systems generate comprehensive data about defect types, frequencies, and patterns. This information helps manufacturers identify and address the root causes of quality issues, leading to continuous improvement in production processes.

Ready to explore AVI solutions?

Discover how implementing the right automated visual inspection system can transform your quality control processes and deliver significant ROI.

Real-World Applications of Automated Visual Inspection

Automated Visual Inspection technology has been successfully implemented across various manufacturing sectors. Here are three notable applications:

Electronics Manufacturing

In electronics manufacturing, AVI systems inspect printed circuit boards (PCBs) for solder joint defects, component placement errors, and surface imperfections. One leading electronics manufacturer implemented an AVI system that reduced defect rates by 35% while increasing inspection throughput by 200%. The system uses specialized lighting to highlight solder joint issues and machine learning algorithms to distinguish between cosmetic and functional defects.

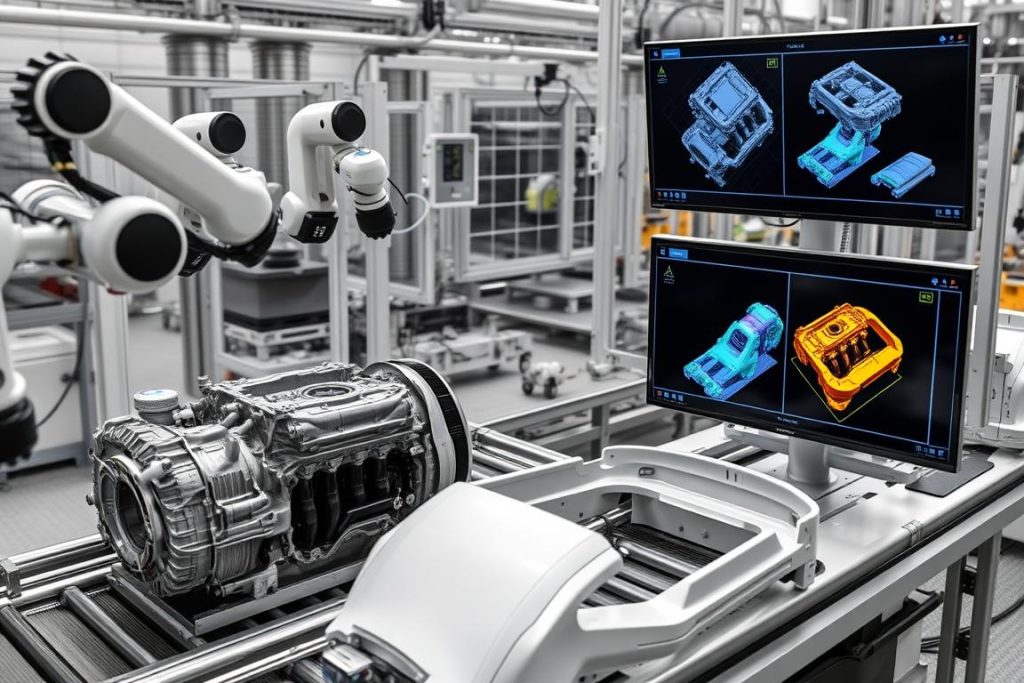

Automotive Components

A major automotive parts supplier implemented an AVI system to inspect safety-critical components such as brake assemblies and airbag inflators. The system uses multiple cameras to capture images from different angles, creating a comprehensive view of each component. Machine learning algorithms then analyze these images to detect cracks, deformations, and assembly errors. Since implementation, the supplier has reported a 40% reduction in customer complaints related to component quality.

Pharmaceutical Packaging

In pharmaceutical manufacturing, product quality and safety are paramount. A pharmaceutical company implemented an AVI system to inspect vials and ampoules for particulate contamination, cracks, and proper sealing. The system can detect particles as small as 50 microns and inspect up to 600 containers per minute. This implementation has not only improved quality control but also helped the company comply with stringent regulatory requirements for 100% inspection of parenteral products.

Common Challenges and Solutions

Challenges

- High Initial Investment: AVI systems require significant upfront capital for hardware, software, and integration.

- Complex Implementation: Integrating AVI into existing production lines can be technically challenging.

- Training Requirements: Machine learning models need extensive training with defect examples.

- Environmental Variables: Lighting changes and vibrations can affect system accuracy.

- False Positives/Negatives: Balancing sensitivity to avoid missing defects while preventing excessive false alarms.

Solutions

- Phased Implementation: Start with critical inspection points and expand gradually to manage costs.

- Expert Integration Partners: Work with experienced system integrators who understand manufacturing environments.

- Comprehensive Defect Library: Build a robust library of defect examples for algorithm training.

- Controlled Environment: Implement consistent lighting and vibration isolation for inspection stations.

- Continuous Refinement: Regularly review and adjust system parameters based on performance data.

How long does it take to implement an AVI system?

Implementation timelines vary based on complexity, but typically range from 3-6 months. This includes system design, installation, integration with existing production lines, training, and validation. A phased approach can allow for quicker deployment of critical inspection points while the complete system is being implemented.

What is the typical return on investment (ROI) for AVI systems?

Most manufacturers report ROI within 18-24 months after implementation. The returns come from reduced labor costs, fewer customer returns, decreased waste, and prevention of costly recalls. The exact timeline depends on production volume, defect rates, and the cost of quality failures in your specific industry.

Best Practices for Implementing Automated Visual Inspection

- Define Clear Quality Criteria: Before implementing AVI, clearly define what constitutes a defect and what quality standards must be met. This provides the foundation for system configuration.

- Build a Comprehensive Defect Library: Collect examples of both defective and acceptable products to train the system effectively. Include borderline cases to help the system make nuanced decisions.

- Consider Environmental Factors: Design the inspection station with consistent lighting, minimal vibration, and appropriate product handling to ensure reliable results.

- Integrate with Manufacturing Execution Systems: Connect your AVI system with broader manufacturing systems to enable data-driven process improvements.

- Train Operators and Maintenance Staff: Ensure that personnel understand how to operate, monitor, and maintain the AVI system for optimal performance.

The Future of Automated Visual Inspection

The field of Automated Visual Inspection continues to evolve rapidly, with several emerging trends shaping its future:

- Advanced AI and Deep Learning: Next-generation AVI systems will use increasingly sophisticated neural networks capable of identifying complex defect patterns and adapting to new product variations with minimal training.

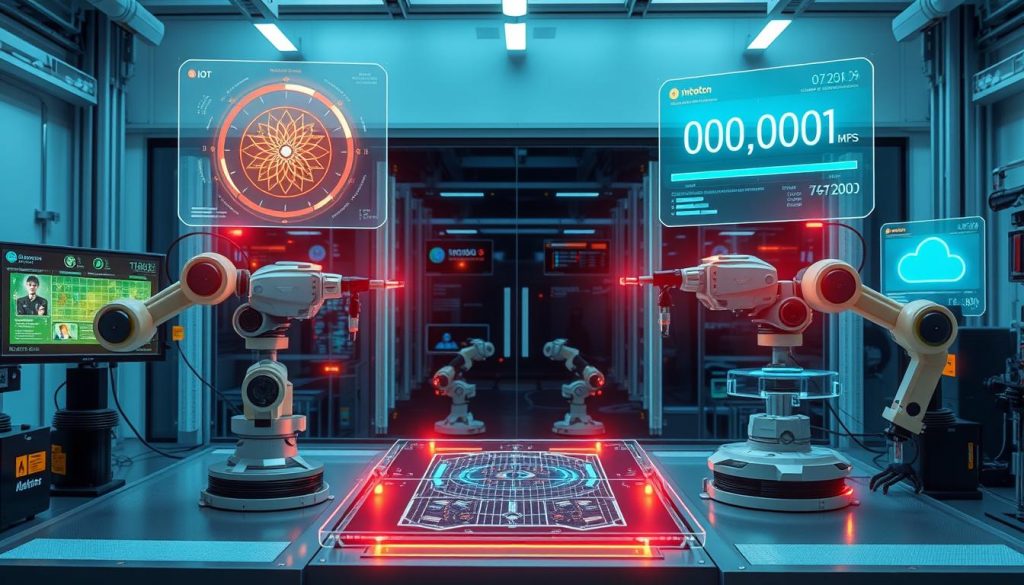

- Integration with IoT and Industry 4.0: AVI systems will become more connected, sharing data with other manufacturing systems to enable predictive quality control and process optimization.

- Augmented Reality Interfaces: Maintenance and configuration of AVI systems will be simplified through AR interfaces that overlay system information onto physical equipment.

- Miniaturization and Flexibility: AVI technology will become more compact and adaptable, allowing for easier integration into diverse manufacturing environments and even portable inspection solutions.

As these technologies mature, Automated Visual Inspection will continue to transform manufacturing quality control, making 100% inspection the standard across industries while providing deeper insights into production processes.

Conclusion

Automated Visual Inspection represents a significant advancement in manufacturing quality control. By combining high-resolution imaging with sophisticated AI algorithms, AVI systems deliver inspection capabilities that far exceed human limitations in terms of speed, consistency, and precision. While implementation challenges exist, the benefits of reduced defects, lower costs, and valuable production data make AVI an increasingly essential technology for manufacturers committed to quality excellence.

As you consider how Automated Visual Inspection might benefit your manufacturing operations, remember that successful implementation requires careful planning, appropriate technology selection, and ongoing optimization. With the right approach, AVI can transform your quality control processes and provide a substantial competitive advantage in today’s demanding manufacturing landscape.