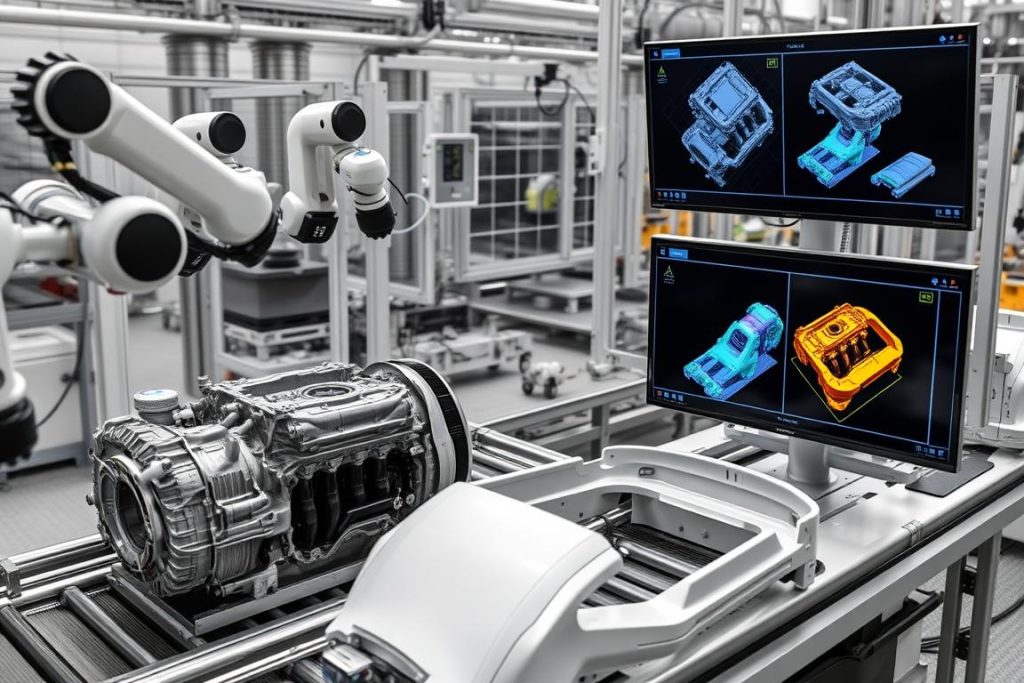

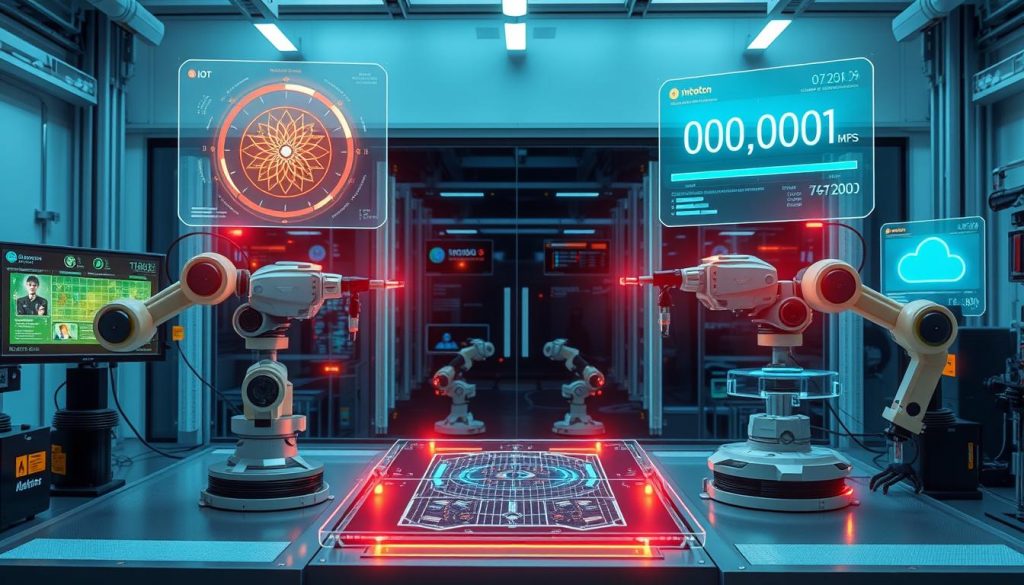

Hvordan automatisert visuell inspeksjon forbedrer kvalitetskontrollen i produksjonen

mai 12, 2025|4:44 PM

Unlock Your Digital Potential

Whether it’s IT operations, cloud migration, or AI-driven innovation – let’s explore how we can support your success.