I dagens konkurranseutsatte produksjonslandskap er produktkvalitet ikke til forhandling. Forbrukerne forventer perfeksjon, og selv små feil kan skade varemerkets omdømme og utløse kostbare tilbakekallinger. Automatisert visuell inspeksjon (AVI) har utviklet seg til å bli en banebrytende teknologi som hjelper produsenter med å oppfylle disse høye standardene og samtidig forbedre driftseffektiviteten. Denne artikkelen tar for seg hvordan AVI-systemer fungerer, de viktigste fordelene, reelle bruksområder og implementeringsutfordringer.

Hva er automatisert visuell inspeksjon?

Automatisert visuell inspeksjon refererer til bruk av datasynteknologi for automatisk inspeksjon og analyse av produkter for å avdekke kvalitetsfeil uten menneskelig inngripen. Disse systemene erstatter eller supplerer tradisjonelle manuelle inspeksjonsprosesser, noe som gir raskere, mer konsekvent og mer nøyaktig kvalitetskontroll på produksjonslinjene.

Kjernekomponenter i AVI-systemer

Maskinvarekomponenter

- Høyoppløselige kameraer som tar detaljerte bilder av produktene

- Spesialiserte belysningssystemer som fremhever potensielle feil

- Sensorer som registrerer produktposisjonering og utløser bildeopptak

- Maskinvare som håndterer bildeanalyse i sanntid

Programvarekomponenter

- Algoritmer for datasyn som behandler og analyserer bilder

- Maskinlæringsmodeller som er trent opp til å identifisere ulike defekttyper

- Programvare for statistisk analyse for overvåking av kvalitetstrender

- Brukergrensesnitt for systemkonfigurasjon og -overvåking

Moderne AVI-systemer kombinerer disse maskinvare- og programvareelementene for å skape en omfattende løsning for kvalitetskontroll. Kameraene tar bilder av høy kvalitet av produktene mens de beveger seg langs produksjonslinjen. Disse bildene behandles deretter av sofistikerte algoritmer som kan oppdage selv subtile defekter som menneskelige inspektører kan overse.

Hvordan fungerer automatisert visuell inspeksjon?

AVI-systemer følger en strukturert prosess for å inspisere produkter og identifisere feil:

- Bildeopptak: Høyoppløselige kameraer tar bilder av produktene fra flere vinkler mens de passerer gjennom inspeksjonsstasjonen.

- Bildebehandling: Systemet behandler disse bildene for å normalisere belysningen, korrigere for posisjoneringsvariasjoner og forbedre funksjoner som kan indikere defekter.

- Oppdagelse av defekter: Avanserte algoritmer analyserer de behandlede bildene for å identifisere avvik ved å sammenligne dem med referansebilder av feilfrie produkter.

- Klassifisering: Systemet kategoriserer oppdagede avvik basert på type, alvorlighetsgrad og plassering.

- Beslutningstaking: Basert på forhåndsdefinerte kvalitetskriterier avgjør systemet om hvert produkt skal aksepteres eller forkastes.

Det som skiller moderne AVI-systemer fra andre, er bruken av maskinlæringsalgoritmer. I motsetning til tradisjonelle regelbaserte systemer gjør maskinlæring det mulig for AVI å forbedre seg over tid etter hvert som det behandler flere bilder. Dette gjør at systemet kan tilpasse seg nye defekttyper og redusere antallet falske positiver.

5 viktige fordeler med automatisert visuell inspeksjon

1. Overlegen deteksjon av defekter

AVI-systemer kan oppdage defekter så små som 0,2 mm, noe som ville vært vanskelig for menneskelige inspektører å oppdage på en konsekvent måte. De kan også identifisere subtile variasjoner i farge, tekstur og justering som indikerer kvalitetsproblemer. Dette presisjonsnivået sikrer at færre defekte produkter når ut til kundene.

2. Økt inspeksjonshastighet

Mens menneskelige inspektører kan undersøke 5-10 produkter i minuttet, kan AVI-systemer inspisere hundrevis eller til og med tusenvis på samme tid. Denne dramatiske økningen i hastighet gjør det mulig for produsenter å opprettholde 100 % inspeksjonshastighet selv på produksjonslinjer med høyt volum.

3. Konsekvente kvalitetsstandarder

Menneskelige inspektører opplever tretthet, distraksjon og subjektive vurderinger, noe som kan føre til inkonsekvente kvalitetsvurderinger. AVI-systemene bruker de samme objektive kriteriene for hvert produkt, noe som sikrer konsistente kvalitetsstandarder gjennom hele produksjonen.

4. Reduserte arbeidskostnader

Ved å automatisere inspeksjonsprosessen kan produsentene redusere arbeidskostnadene knyttet til kvalitetskontroll betydelig. Selv om den første investeringen i AVI-teknologi kan være betydelig, vil de langsiktige besparelsene i lønnskostnader vanligvis gi avkastning på investeringen i løpet av 18-24 måneder.

5. Verdifulle produksjonsdata

AVI-systemer genererer omfattende data om defekttyper, -frekvenser og -mønstre. Denne informasjonen hjelper produsentene med å identifisere og løse årsakene til kvalitetsproblemer, noe som fører til kontinuerlig forbedring av produksjonsprosessene.

Er du klar til å utforske AVI-løsninger?

Oppdag hvordan implementering av det rette automatiserte visuelle inspeksjonssystemet kan forandre kvalitetskontrollprosessene dine og gi betydelig avkastning på investeringen.

Praktiske anvendelser av automatisert visuell inspeksjon

Teknologien for automatisert visuell inspeksjon har blitt implementert med stor suksess i ulike produksjonssektorer. Her er tre bemerkelsesverdige bruksområder:

Elektronikkproduksjon

I elektronikkproduksjonen inspiserer AVI-systemer kretskort for å se etter feil i loddefuger, feil i komponentplassering og overflatefeil. En ledende elektronikkprodusent implementerte et AVI-system som reduserte feilraten med 35 % og samtidig økte inspeksjonsgjennomstrømningen med 200 %. Systemet bruker spesialbelysning for å fremheve problemer med loddeskjøter og maskinlæringsalgoritmer for å skille mellom kosmetiske og funksjonelle defekter.

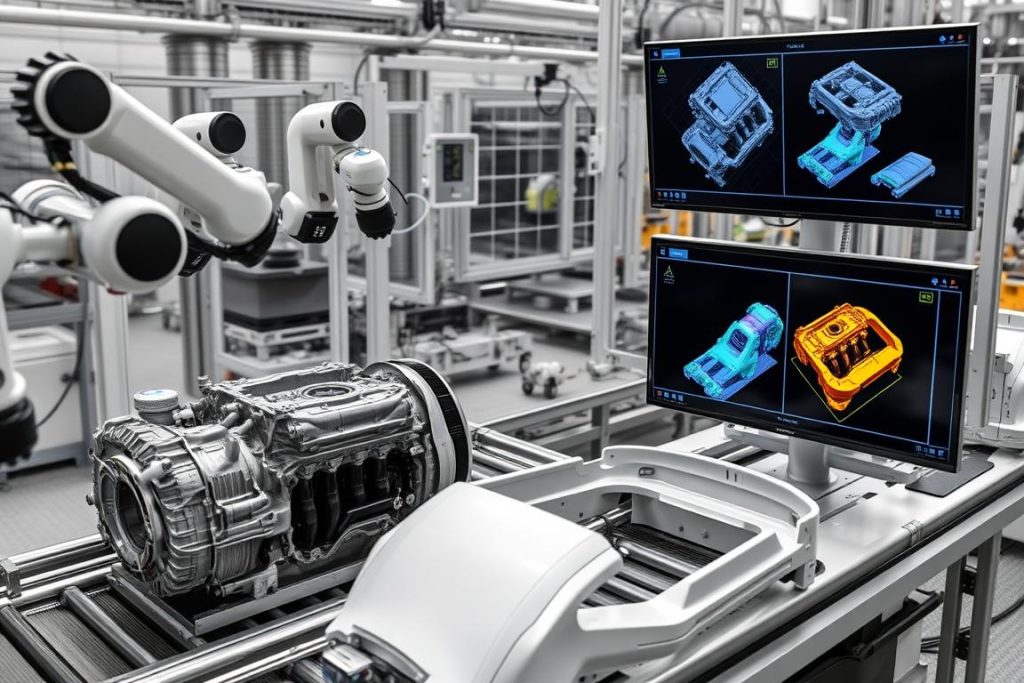

Bilkomponenter

En stor leverandør av bildeler implementerte et AVI-system for å inspisere sikkerhetskritiske komponenter som bremser og kollisjonsputer. Systemet bruker flere kameraer til å ta bilder fra ulike vinkler, slik at man får en helhetlig oversikt over hver enkelt komponent. Maskinlæringsalgoritmer analyserer deretter disse bildene for å oppdage sprekker, deformasjoner og monteringsfeil. Siden implementeringen har leverandøren rapportert en 40 % reduksjon i antall kundeklager knyttet til komponentkvalitet.

Farmasøytisk emballasje

I farmasøytisk produksjon er produktkvalitet og -sikkerhet av største viktighet. Et farmasøytisk selskap implementerte et AVI-system for å inspisere hetteglass og ampuller med tanke på partikkelforurensning, sprekker og korrekt forsegling. Systemet kan detektere partikler helt ned til 50 mikrometer og inspisere opptil 600 beholdere i minuttet. Denne implementeringen har ikke bare forbedret kvalitetskontrollen, men også hjulpet selskapet med å oppfylle de strenge myndighetskravene om 100 % inspeksjon av parenterale produkter.

Vanlige utfordringer og løsninger

Utfordringer

- Høy startinvestering: AVI-systemer krever betydelig forhåndskapital til maskinvare, programvare og integrasjon.

- Kompleks implementering: Det kan være teknisk utfordrende å integrere AVI i eksisterende produksjonslinjer.

- Krav til opplæring: Maskinlæringsmodeller trenger omfattende opplæring med defekte eksempler.

- Variabler i omgivelsene: Lysendringer og vibrasjoner kan påvirke systemets nøyaktighet.

- Falske positive/negative feil: Balansering av sensitivitet for å unngå å overse defekter, samtidig som man unngår for mange falske alarmer.

Løsninger

- Trinnvis implementering: Begynn med kritiske inspeksjonspunkter, og utvid gradvis for å styre kostnadene.

- Ekspertintegreringspartnere: Samarbeid med erfarne systemintegratorer som forstår produksjonsmiljøer.

- Omfattende defektbibliotek: Bygg et robust bibliotek med eksempler på defekter for algoritmetrening.

- Kontrollert miljø: Sørg for jevn belysning og vibrasjonsisolering på inspeksjonsstasjonene.

- Kontinuerlig forbedring: Gjennomgå og juster systemparametrene jevnlig basert på ytelsesdata.

Hvor lang tid tar det å implementere et AVI-system?

Implementeringstiden varierer avhengig av kompleksiteten, men ligger vanligvis mellom 3-6 måneder. Dette omfatter systemdesign, installasjon, integrering med eksisterende produksjonslinjer, opplæring og validering. En trinnvis tilnærming kan gjøre det mulig å ta i bruk kritiske inspeksjonspunkter raskere mens hele systemet implementeres.

Hva er den typiske avkastningen på investeringen (ROI) for AVI-systemer?

De fleste produsenter rapporterer avkastning på investeringen innen 18-24 måneder etter implementering. Avkastningen kommer fra reduserte lønnskostnader, færre kundereturer, mindre svinn og forebygging av kostbare tilbakekallinger. Den nøyaktige tidslinjen avhenger av produksjonsvolum, feilfrekvens og kostnadene ved kvalitetsfeil i din spesifikke bransje.

Beste praksis for implementering av automatisert visuell inspeksjon

- Definer klare kvalitetskriterier: Før du implementerer AVI, må du definere tydelig hva som utgjør en defekt, og hvilke kvalitetsstandarder som må oppfylles. Dette danner grunnlaget for systemkonfigurasjonen.

- Bygg opp et omfattende defektbibliotek: Samle inn eksempler på både defekte og akseptable produkter for å lære opp systemet effektivt. Inkluder grensetilfeller for å hjelpe systemet med å ta nyanserte avgjørelser.

- Ta hensyn til miljøfaktorer: Utform inspeksjonsstasjonen med jevn belysning, minimal vibrasjon og hensiktsmessig produkthåndtering for å sikre pålitelige resultater.

- Integrer med systemer for produksjonsgjennomføring: Koble AVI-systemet ditt til bredere produksjonssystemer for å muliggjøre datadrevne prosessforbedringer.

- Gi opplæring til operatører og vedlikeholdspersonell: Sørg for at personalet forstår hvordan de skal betjene, overvåke og vedlikeholde AVI-systemet for å oppnå optimal ytelse.

Fremtiden for automatisert visuell inspeksjon

Feltet automatisert visuell inspeksjon fortsetter å utvikle seg raskt, og flere nye trender former fremtiden:

- Avansert AI og dyp læring: Neste generasjons AVI-systemer vil bruke stadig mer sofistikerte nevrale nettverk som er i stand til å identifisere komplekse feilmønstre og tilpasse seg nye produktvariasjoner med minimal opplæring.

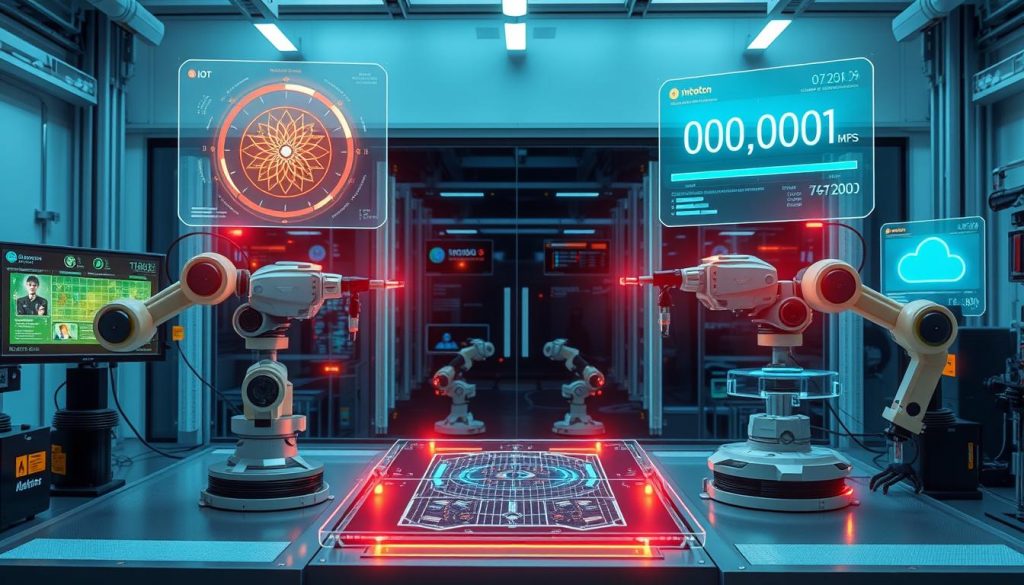

- Integrasjon med IoT og Industri 4.0: AVI-systemer vil bli mer tilkoblet og dele data med andre produksjonssystemer for å muliggjøre prediktiv kvalitetskontroll og prosessoptimalisering.

- Grensesnitt for utvidet virkelighet: Vedlikehold og konfigurasjon av AVI-systemer vil bli forenklet ved hjelp av AR-grensesnitt som legger systeminformasjon over det fysiske utstyret.

- Miniatyrisering og fleksibilitet: AVI-teknologien vil bli mer kompakt og tilpasningsdyktig, noe som gjør det enklere å integrere den i ulike produksjonsmiljøer og til og med i bærbare inspeksjonsløsninger.

Etter hvert som disse teknologiene modnes, vil automatisert visuell inspeksjon fortsette å forandre kvalitetskontrollen i produksjonen og gjøre 100 % inspeksjon til standard i alle bransjer, samtidig som det gir dypere innsikt i produksjonsprosessene.

Konklusjon

Automatisert visuell inspeksjon representerer et betydelig fremskritt innen kvalitetskontroll i produksjonen. Ved å kombinere høyoppløselig bildebehandling med sofistikerte AI-algoritmer leverer AVI-systemer inspeksjonsmuligheter som langt overgår menneskelige begrensninger når det gjelder hastighet, konsistens og presisjon. Selv om det finnes utfordringer med implementeringen, gjør fordelene med færre feil, lavere kostnader og verdifulle produksjonsdata AVI til en stadig viktigere teknologi for produsenter som satser på fremragende kvalitet.

Når du vurderer hvordan automatisert visuell inspeksjon kan være til nytte for produksjonsvirksomheten din, må du huske at vellykket implementering krever nøye planlegging, riktig valg av teknologi og kontinuerlig optimalisering. Med den rette tilnærmingen kan AVI forvandle kvalitetskontrollprosessene dine og gi deg et betydelig konkurransefortrinn i dagens krevende produksjonslandskap.