Predictive Maintenance förebygg driftstopp och öka lönsamhet

AI drivet predictive maintenance för att undvika driftstopp och optimera utrustning

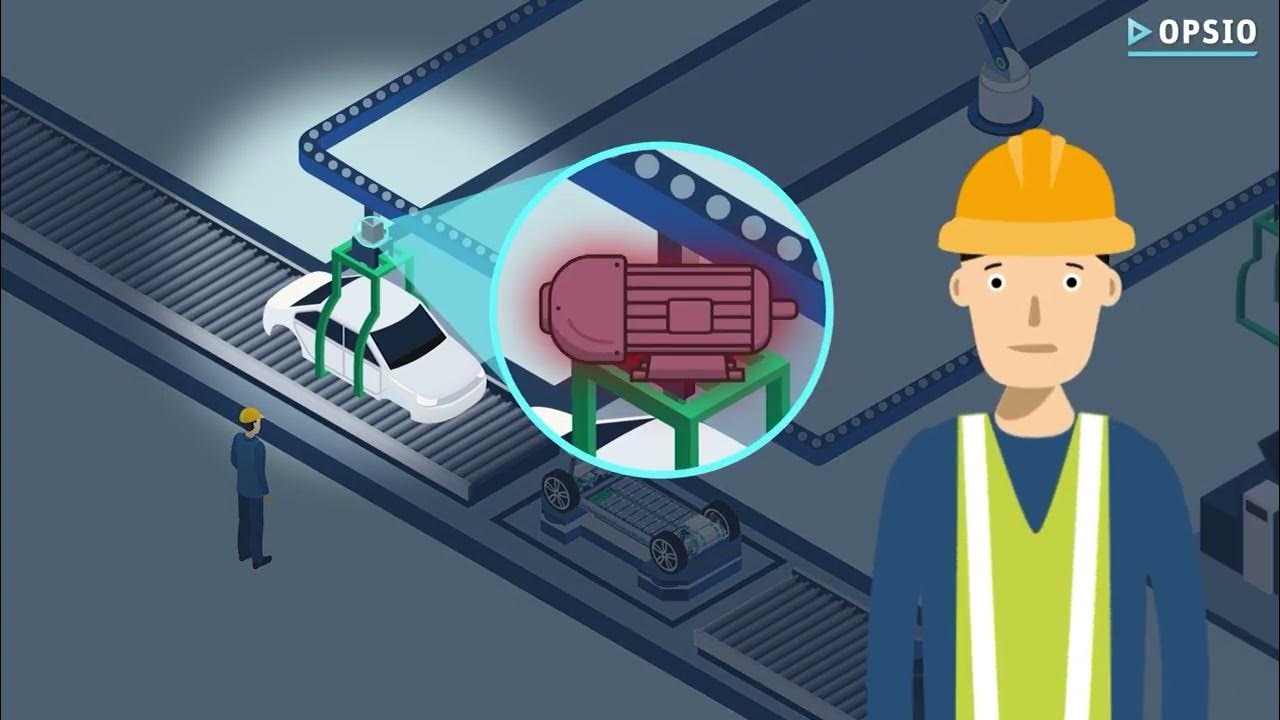

Vi implementerar AI-drivet predictive maintenance genom att använda smart IoT-analys för att övervaka era tillgångars hälsa i realtid. Våra Condition monitoring systems använder datadriven insyn för att förutsäga fel innan de inträffar, vilket möjliggör snabbare åtgärder, mindre stillestånd och en mer effektiv driftmiljö.

Kontakta oss

Inledning

Säkra tillgångarnas livslängd och stabil drift med Predictive Maintenance från Opsio

När konkurrensen hårdnar krävs smartare sätt att hantera tillgångar – men många företag fastnar fortfarande i manuella och tidskrävande traditionella underhållsmetoder, vilket leder till fler kostsamma driftstopp och onödiga insatser.

Med Predictive Maintenance baserat på IoT och AI tillför Opsio realtidsbaserad maskinintelligens som identifierar fel innan de uppstår. Våra lösningar minskar oplanerade stopp, förlänger utrustningens livslängd och ökar effektiviteten över tid.

Affärskritisk insikt i realtid

24/7/365

Vad är Predictive Maintenance?

Skräddarsydda lösningar för AI-baserad Predictive Maintenance

Predictive maintenance fungerar som ett intelligent nervsystem för er verksamhet, som förutser snarare än reagerar. Genom våra Condition monitoring systems och AI-baserad analys samlar vi in och analyserar data från era maskiner och produktionslinjer. Vår lösning förutser fel i realtid med hjälp av AI och maskininlärning – och ersätter schemalagt underhåll med behovsstyrda åtgärder, där du via en visualiserad dashboard i realtid får insikt om maskinernas hälsa, med information om när och varför en maskin kan skapa problem – och vad du behöver göra för att åtgärda det..

Varför Predictive Maintenance?

Skapa tillväxt med tillförlitlighet genom AI-driven Predictive Maintenance från Opsio

Oförutsedda haverier och stigande servicekostnader pressar verksamheter dagligen. Vår AI-baserade lösning för predictive maintenance omvandlar data till intelligens. Genom att koppla Condition monitoring systems till ML-modeller analyserar vi er tillgångsdata i realtid och visualiserar risker innan de blir kostsamma problem. Detta ger handlingsbara insikter som minskar underhållskostnaderna och ökar er driftsäkerhet.

Våra tjänster

Förebyggande underhållslösningar skräddarsydda för din bransch

Konsultera och kartlägg dina affärsbehov

Businesses fail in IoT predictive maintenance not because they lack awareness, but because they are unsure of where to start, leading to inadequate planning. Opsio's tailored consultation is based on your business goals to select the right tech stack and build a scalable roadmap. We align your predictive maintenance goals with measurable outcomes, ensuring long-term success and integration.

Implementera prediktiva analysmodeller

Opsio hjälper företag att använda maskininlärningsalgoritmer som gör förutsägelser baserat på sensordata för att förutsäga när tillgångar kommer att haverera. Våra modeller avslöjar dolda mönster, vilket möjliggör tillståndsbaserad underhållsplanering, vilket i sin tur minskar reaktivt underhåll och möjliggör förbättrade reparationscykler för dina tillgångar.

Designa anpassade dashboards och rapportering

Klustervyer av information och verksamhet kan vara svåra att hantera. Opsio hjälper företag att utveckla avancerade visualiseringsgränssnitt som fokuserar på nyckeltal, avvikelsetrender och livscykelvyer. Användare kan köra rapporter, sortera data efter tillgång eller anläggning och fatta välgrundade beslut för varje avdelning.

Använd molnbaserade system för din IoT-verksamhet

Att driftsätta storskaliga, säkra IoT-applikationer kan vara komplicerat. Opsio konstruerar molnbaserade IoT-lösningar med AWS IoT Core, Azure IoT Hub eller Google Cloud IoT. Vi erbjuder hög tillgänglighet, dataströmning i realtid och låter dig integrera med din befintliga molninfrastruktur.

Bedöm din utrustnings eller tillgångs skick

Opsios prediktiva IoT-underhållstjänster hjälper företag att integrera modeller för tillgångsbedömning med hjälp av vibrationssignaturer, lagertemperatur och strömförbrukning. Det hjälper till att generera hälsopoäng för utrustning så att du kan identifiera prestandaförsämring tidigt, prioritera kritiska reparationer och planera utbyten av komponenter innan fel stör din verksamhet.

Automatisera ditt arbetsflödesunderhåll

Att manuellt hitta reparationer kan ofta leda till projektförseningar och missförstånd. Vårt expertteam tillhandahåller IoT-lösningar som gör det möjligt för era verksamheter att ansluta sina sensorer, smarta maskiner och insikter till befintliga ERP- eller CMMS-system för underhåll och optimering av arbetsflöden.

Fördelar

AI-baserad Predictive Maintenance som minskar risker, kostnader och driftstopp

- Optimera reservdelshanteringen genom att veta exakt vad som krävs, när det krävs. Med prediktiv insikt undviker du överlager och panikbeställningar - vilket minskar kapitalbindning och förbättrar planeringen.

- Fånga upp avvikelser innan de blir driftstopp. Med IoT-sensorer och ML-baserad realtidsanalys kan fel upptäckas i förväg, vilket gör det möjligt att agera direkt och minska både stillestånd och kostnader.

- Genom minskat slitage, smartare underhåll och färre driftavbrott får maskiner längre livslängd. Det betyder högre utnyttjandegrad, bättre produktivitet och förbättrad lönsamhet.

- Dra insikt av data för att upptäcka riskfyllda mönster innan de påverkar arbetsmiljön. Vår lösning hjälper dig att säkra utrustning och personal - samtidigt som du uppfyller branschens regelkrav.

- Omvandla insamlad data till prioriterade arbetsuppgifter i realtid. Det hjälper underhållsteamet att fokusera på rätt insatser vid rätt tid, vilket minimerar produktionsbortfall och sparar resurser.

- Schemalägg underhåll när det passar bäst. Med datadriven insikt från vår ML-analys och dashboard kan rutinkontroller ske utanför tillfällen med hög belastning - så att produktionen fortsätter utan avbrott när det är som viktigast.

Branschspecifik driftsättning

Där innovation möter industrins behov

Genom att förstå branschens behov och problem kan Opsios skräddarsydda lösningar och expertis inom Predictive Maintenance bidra till att förebygga fel, minska oplanerade stopp och optimera tillgångarnas prestanda.

Food & Beverage

Vi möjliggör hög hygienstandard och obruten kylkedja genom AI-baserad Predictive Maintenance – för kontinuerlig drift, färre produktionsstopp och säker livsmedelshantering i realtid.

Steel & Iron

Vi optimerar tunga industriprocesser med datadriven underhållsstrategi som förutser slitage, minimerar haverier och säkrar stabil produktion i extrema driftmiljöer.

PCB & Electronics

Vi skyddar känsliga tillverkningslinjer med prediktiv insikt i maskinhälsa – för exakt planering, minimerat stillestånd och hög produktkvalitet i varje serie.

Automotive

Vi stöttar fordonstillverkare med skalbara underhållslösningar som övervakar utrustning i realtid, förlänger maskinlivslängden och håller takten för produktionen.

Ligg steget före

Få månatliga insikter om den senast tillgängliga teknologin, med input om hur du bäst kan dra nytta av den.

Varför Opsio?

Effektivisera er produktion med AI-baserat predictive maintenance

Opsio hjälper företag att förvandla sina driftmiljöer med AI-baserad Predictive Maintenance – där smart data, uppkopplade sensorer och maskininlärning möts för att skapa reell affärsnytta. Vi levererar en helhetstjänst som integrerar maskindata, förädlar insikter och visualiserar tillstånd i realtid, så att du kan förutse avvikelser innan de påverkar verksamheten.

Vårt mål är ett tillförlitligt och insiktsdrivet underhållsarbete, uppnått genom predictive maintenance. Med ett tekniskt team som förstår både produktionsgolvet och teknologin bakom Condition monitoring systems, bygger vi lösningar som minskar driftstopp, förlänger utrustningens livslängd och ökar kontrollen över er operativa framtid.

IoT Predictive Maintenance Evolution: Din Opsio färdplan för framgång

Inledande möte

Först träffar vi ditt team för att förstå krav, behov och affärsmål.

Förslag

Därefter sammanställer vi vårt scope, och delar med oss av ett förslagsunderlag för ert vidare beslut.

Onboarding

När onboardingen är igång går vårt partnerskap från plan till handling.