I dagens konkurrensutsatta tillverkningslandskap kan oplanerade driftstopp kosta företagen tusentals dollar per minut. Traditionella reaktiva underhållsmetoder räcker inte längre till för att uppfylla kraven i moderna produktionsmiljöer. Förutseende underhåll har utvecklats till en ny strategi som utnyttjar dataanalys, IoT-sensorer och artificiell intelligens för att förutse fel på utrustningen innan de uppstår. Detta proaktiva tillvägagångssätt revolutionerar hur tillverkare underhåller sina tillgångar, optimerar verksamheten och driver hållbar tillväxt.

Vad är förebyggande underhåll?

Förutseende underhåll bygger på tillståndsbaserad övervakning för att optimera utrustningens prestanda och livslängd genom att kontinuerligt bedöma dess hälsa i realtid. Till skillnad från reaktivt underhåll (problem åtgärdas efter att de har uppstått) eller förebyggande underhåll (förutbestämda scheman följs) använder förebyggande underhåll dataanalys för att fastställa utrustningens faktiska skick och förutse när underhåll bör utföras.

Detta tillvägagångssätt bygger på olika tekniker, bland annat IoT-sensorer, dataanalysplattformar och artificiell intelligens. Uppkopplade sensorer samlar in data från tillverkningstillgångar som CNC-maskiner, transportsystem och robotutrustning. Dessa data samlas in och analyseras med hjälp av AI-aktiverade system som kan identifiera mönster, upptäcka avvikelser och förutse potentiella fel innan de påverkar produktionen.

I tillverkningsmiljöer kan förebyggande underhåll övervaka vibrationsmönster i motorer, temperaturfluktuationer i hydraulsystem eller akustiska signaturer från lager. När dessa parametrar avviker från normala driftsförhållanden larmar systemet underhållsteamen så att de kan undersöka och åtgärda problemet innan ett katastrofalt fel uppstår.

Olika typer av förebyggande underhållstjänster

Installation och integrering av sensorer

Denna grundläggande tjänst innebär strategisk placering av sensorer på kritiska utrustningskomponenter. Dessa sensorer övervakar olika parametrar som vibrationer, temperatur, tryck, oljekvalitet och akustiska emissioner. Tjänsten omfattar val av sensorer, installation, kalibrering och integrering med befintliga system för att säkerställa korrekt datainsamling.

Plattformar för dataanalys

Dessa specialiserade mjukvarulösningar samlar in, bearbetar och analyserar data från sensorer. De använder avancerade algoritmer för att fastställa baslinjemätvärden för prestanda, identifiera mönster och upptäcka avvikelser. Dessa plattformar har ofta anpassningsbara instrumentpaneler som ger realtidsöversikt över utrustningens hälsa och förutsägbara insikter för underhållsplanering.

AI-övervakningssystem

De mest avancerade tjänsterna för förebyggande underhåll utnyttjar artificiell intelligens och maskininlärning för att kontinuerligt förbättra precisionen i prognoserna. Dessa system lär sig av historiska feldata och aktuella driftsförhållanden för att ge alltmer exakta underhållsrekommendationer. De kan identifiera komplexa mönster som kan vara osynliga för mänskliga analytiker eller traditionella övervakningssystem.

Är du redo att utforska förebyggande underhåll för din anläggning?

Ladda ner vår kostnadsfria implementeringsguide för att lära dig hur du kommer igång med förebyggande underhåll i din tillverkningsverksamhet.

Ladda ner gratis implementeringsguide

Rollen för konsulter inom förebyggande underhåll

För att implementera förebyggande underhåll krävs specialkompetens som många tillverkningsföretag inte har internt. Det är här som konsulterna inom förebyggande underhåll spelar en avgörande roll för att överbrygga kunskapsklyftan och säkerställa en framgångsrik implementering.

Systemimplementering

Konsulterna utvärderar tillverkningsmiljön, identifierar kritiska tillgångar och utformar skräddarsydda lösningar för förebyggande underhåll. De väljer lämpliga sensorer, upprättar protokoll för datainsamling och integrerar systemet med befintliga plattformar för underhållshantering. Deras expertis säkerställer att implementeringen tar itu med specifika operativa utmaningar och är i linje med affärsmålen.

Personalutbildning och kunskapsöverföring

För att förebyggande underhåll ska lyckas måste underhållsteamen förstå hur de ska tolka data och agera på systemrekommendationer. Konsulterna tillhandahåller omfattande utbildningsprogram som ger personalen de kunskaper som krävs för att använda de nya verktygen på ett effektivt sätt. Denna kunskapsöverföring är avgörande för långsiktig framgång och säkerställer att organisationen kan maximera värdet av sin investering.

ROI-analys och optimering

Erfarna konsulter hjälper tillverkare att kvantifiera fördelarna med förebyggande underhåll genom att beräkna potentiella kostnadsbesparingar, produktivitetsförbättringar och kvalitetsförbättringar. De fastställer nyckeltal (KPI:er) för att följa utvecklingen och kontinuerligt förfina systemet för att optimera avkastningen. Denna löpande analys bidrar till att motivera investeringen och identifiera möjligheter till ytterligare förbättringar.

5 Viktiga fördelar för tillverkare

1. Minskad stilleståndstid för utrustning

Genom att identifiera potentiella fel innan de uppstår minskar förebyggande underhåll dramatiskt oplanerade driftstopp. Underhåll kan schemaläggas under planerade produktionsuppehåll, vilket minimerar driftstörningar. Tillverkare som implementerar förebyggande underhåll ser vanligtvis en 30-50% minskning av utrustningens stilleståndstid, vilket direkt påverkar produktionskapaciteten och leveranssäkerheten.

2. Förlängd livslängd för maskiner

Förutseende underhåll bidrar till att förlänga livslängden på tillverkningsutrustning genom att åtgärda problem innan de leder till katastrofala haverier. Genom att upprätthålla optimala driftsförhållanden och förhindra kaskadskador kan tillverkarna avsevärt förlänga tillgångarnas livscykler. Detta skjuter upp investeringar för utbyte av utrustning och förbättrar avkastningen på befintliga investeringar.

3. Optimerat lager av reservdelar

Med exakta förutsägelser om när komponenter kommer att gå sönder kan tillverkarna optimera sina reservdelslager. Detta minskar driftskostnaderna samtidigt som det säkerställer att kritiska delar finns tillgängliga när de behövs. Just-in-time-principen för reservdelshantering frigör rörelsekapital och lagerutrymme samtidigt som kostnaderna för akutleveranser minimeras.

4. Förbättrad arbetarsäkerhet

Fel på utrustningen kan skapa riskfyllda förhållanden för arbetstagarna. Genom att förhindra oväntade haverier skapar förebyggande underhåll en säkrare arbetsmiljö. Underhållstekniker kan utföra reparationer under kontrollerade förhållanden i stället för att reagera på nödsituationer, vilket minskar risken för olyckor och skador.

5. Energieffektivitetsvinster

Utrustning som arbetar utanför optimala parametrar förbrukar ofta mer energi. Förutseende underhåll identifierar ineffektivitet och säkerställer att systemen fungerar med högsta prestanda. Tillverkare rapporterar vanligtvis 5-10% energibesparingar efter att ha implementerat program för förebyggande underhåll, vilket bidrar till hållbarhetsmålen och sänker driftskostnaderna.

Fallstudie: Produktivitetsförbättringar inom fordonstillverkning

En ledande fordonstillverkare implementerade ett omfattande program för förebyggande underhåll i alla sina produktionsanläggningar. Före implementeringen hade företaget i genomsnitt 720 timmars oplanerad stilleståndstid per år på sina monteringslinjer, vilket kostade cirka 3,6 miljoner dollar i produktionsbortfall.

Efter att ha implementerat IoT-sensorer på kritisk utrustning och integrerat en AI-driven analysplattform uppnådde företaget en anmärkningsvärd minskning av oplanerade driftstopp med 85% under det första året. Underhållskostnaderna minskade med 62% i takt med att akuta reparationer ersattes med planerade insatser. Utrustningens totala effektivitet (OEE) förbättrades från 67% till 81%, vilket resulterade i en produktivitetsförbättring på 14,2%.

Systemet för förebyggande underhåll betalade sig självt inom 8 månader, och företaget har sedan dess utökat programmet till alla sina globala tillverkningsanläggningar. Liknande resultat har observerats inom flyg- och rymdindustrin, där förebyggande underhåll har bidragit till att minska antalet komponentdefekter genom att identifiera problem med bearbetningsutrustningen innan de påverkar produktkvaliteten.

Checklista för implementering för tillverkare

Utvärdera nuvarande underhållspraxis: Utvärdera befintliga underhållsstrategier, identifiera smärtpunkter och upprätta baslinjemätvärden för jämförelse.

Identifiera kritiska tillgångar: Bestäm vilken utrustning som har störst inverkan på produktionen och prioritera dessa tillgångar för implementering av förebyggande underhåll.

Välj lämplig teknik: Välj sensorer, datainsamlingssystem och analysplattformar som är anpassade till din specifika tillverkningsmiljö och dina mål.

Upprätta datainfrastruktur: Implementera nödvändig nätverksinfrastruktur, datalagring och bearbetningskapacitet för att stödja övervakning och analys i realtid.

Utveckla prediktiva modeller: Skapa eller anpassa algoritmer som exakt kan förutsäga fel på utrustningen baserat på dina specifika maskiner och driftsförhållanden.

Integrera med befintliga system: Anslut lösningar för förebyggande underhåll till befintliga system för underhållshantering, ERP-plattformar och verktyg för produktionsplanering.

Utbilda underhållsteam: Ge omfattande utbildning för att säkerställa att personalen effektivt kan tolka data, reagera på varningar och utföra rekommenderade underhållsåtgärder.

Genomför pilotprogram: Börja med en begränsad implementering för att validera metoden, förfina processerna och visa värdet innan du skalar upp.

Upprätta nyckeltal och övervakning: Definiera tydliga mått för att mäta framgång och övervaka kontinuerligt systemets prestanda för att säkerställa optimala resultat.

Skala upp och optimera: Utöka gradvis programmet med ytterligare utrustning och anläggningar samtidigt som prediktiva modeller och processer kontinuerligt förfinas.

Framtida trender inom förebyggande underhåll

Avancerad IoT-integration

Nästa generations IoT-sensorer kommer att erbjuda högre precision, lägre strömförbrukning och trådlös anslutning. Dessa framsteg kommer att göra det möjligt att övervaka även de minsta komponenterna i komplexa maskiner. Edge computing möjliggör realtidsbearbetning av sensordata, vilket minskar fördröjningen och möjliggör omedelbar respons på kritiska förhållanden.

Framsteg inom maskininlärning

Algoritmer för maskininlärning kommer att fortsätta att utvecklas och bli mer exakta när det gäller att förutsäga fel på utrustning med minimal historisk data. Tekniker för oövervakad inlärning kommer att identifiera tidigare okända felmönster, medan förstärkt inlärning kommer att optimera underhållsplaneringen. Dessa framsteg kommer att göra förebyggande underhåll mer tillgängligt för tillverkare med begränsad historisk data om fel.

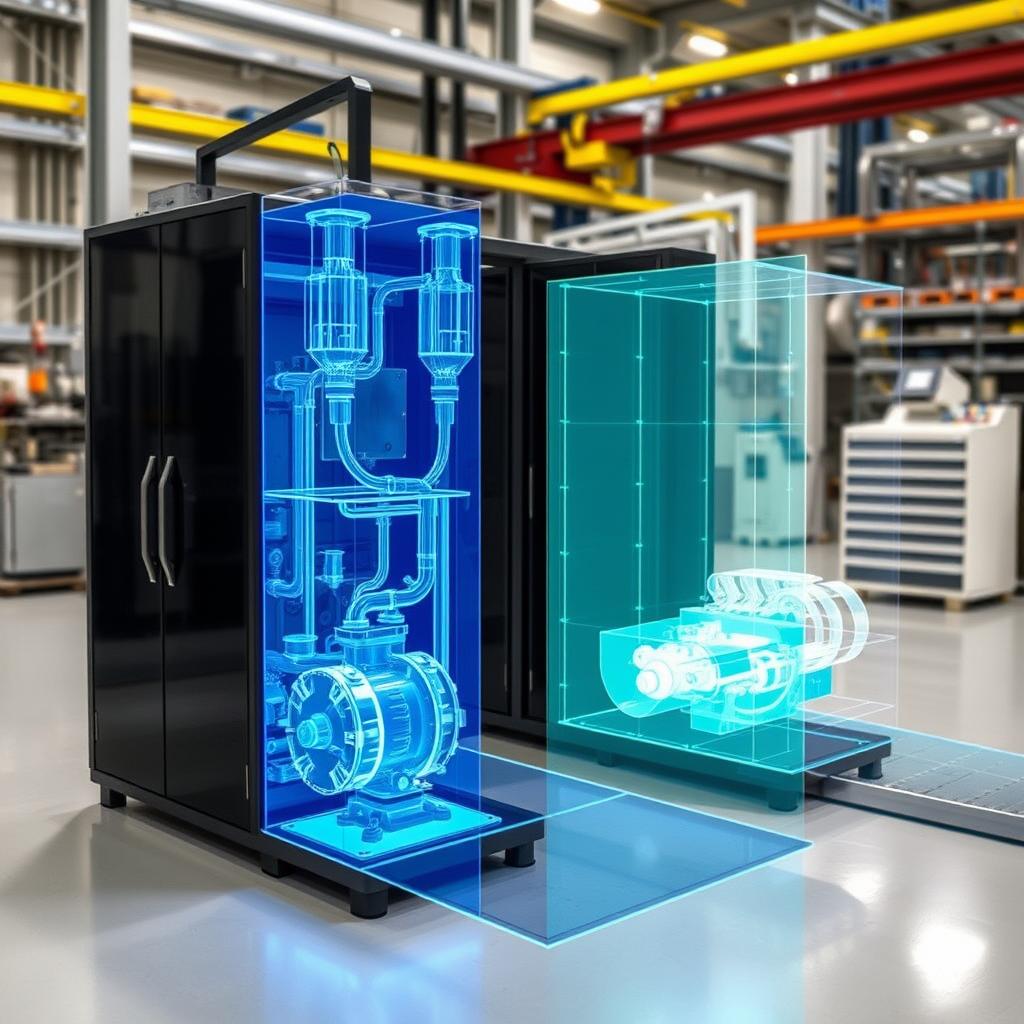

Digital tvillingteknik

Digitala tvillingar – virtuella kopior av fysiska tillgångar – kommer att bli standard inom förebyggande underhåll. Dessa detaljerade modeller simulerar utrustningens beteende under olika förhållanden, vilket gör det möjligt för tillverkare att testa underhållsscenarier virtuellt innan de implementeras fysiskt. Integrationen av digitala tvillingar med förebyggande underhåll kommer att ge en oöverträffad insyn i tillgångarnas prestanda och potentiella felkällor.

I takt med att dessa tekniker utvecklas kommer förebyggande underhåll att gå från att vara en specialiserad tillämpning till att bli en standardprocedur inom tillverkningsindustrin. Konvergensen mellan IoT, AI och digital tvillingteknik kommer att skapa alltmer autonoma underhållssystem som inte bara förutser fel utan automatiskt schemalägger och till och med utför rutinmässiga underhållsuppgifter. Denna utveckling kommer att ytterligare minska den mänskliga inblandningen samtidigt som utrustningens tillförlitlighet och prestanda maximeras.

Förändra din tillverkningsverksamhet idag

Förutseende underhåll innebär ett paradigmskifte i hur tillverkare arbetar med utrustningens tillförlitlighet och driftseffektivitet. Genom att gå från reaktiva till prediktiva strategier kan företag dramatiskt minska stilleståndstiden, förlänga tillgångarnas livscykler, optimera underhållsresurserna och förbättra den övergripande produktiviteten. Tekniken och expertisen för att implementera dessa lösningar finns tillgänglig idag, och de konkurrensfördelar som de ger är för betydande för att ignoreras.

I takt med att tillverkningen fortsätter att utvecklas på en alltmer konkurrensutsatt global marknad kommer förebyggande underhåll att vara en viktig faktor som skiljer branschledare från dem som kämpar för att hålla jämna steg. Frågan är inte längre om man ska implementera förebyggande underhåll, utan hur snabbt man kan börja dra nytta av fördelarna med det.