Automatisk kvalitetskontroll: Framtidens lösning för felfri produktion

oktober 30, 2025|6:08 f m

Ta kontroll över er digitala framtid

Från effektiv IT-drift till molnresor och AI – låt oss visa hur vi kan stärka er verksamhet.

oktober 30, 2025|6:08 f m

Från effektiv IT-drift till molnresor och AI – låt oss visa hur vi kan stärka er verksamhet.

I dagens konkurrensutsatta tillverkningsmiljö kan även små kvalitetsbrister leda till betydande kostnader och förlorade affärsmöjligheter. Automatisk kvalitetskontroll representerar ett paradigmskifte i hur företag säkerställer produktkvalitet – från reaktiva manuella inspektioner till proaktiva, datadrivna system som identifierar avvikelser i realtid. Vi ser dagligen hur tillverkare kämpar med inkonsekventa kvalitetsnivåer, höga inspektionskostnader och svårigheter att uppfylla allt strängare branschstandarder.

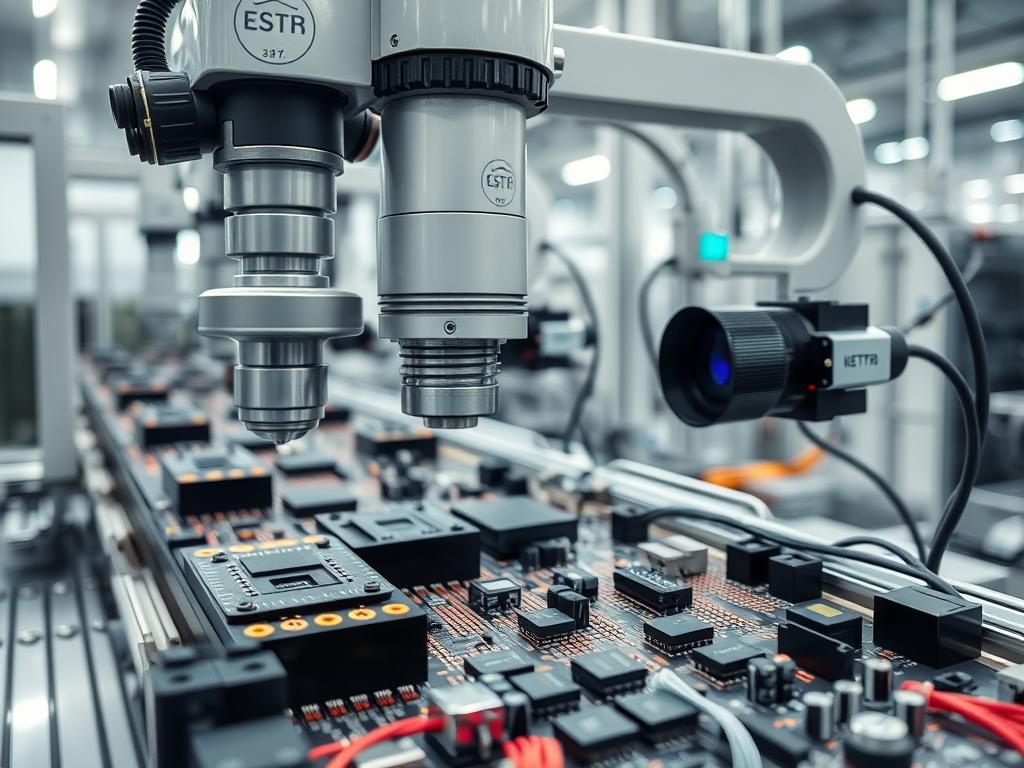

Automatisk kvalitetskontroll är ett integrerat system som använder avancerad teknik för att övervaka, mäta och verifiera produktkvalitet under hela tillverkningsprocessen utan mänsklig intervention. Till skillnad från traditionella metoder som förlitar sig på stickprovskontroller, möjliggör automatiserade system 100% inspektion av alla producerade enheter.

Dessa system kombinerar vanligtvis flera teknologier:

Genom att integrera dessa teknologier kan företag upptäcka defekter och avvikelser med högre precision, hastighet och konsekvens än vad som är möjligt med manuella metoder. Detta resulterar i färre fel, minskade kostnader och förbättrad kundnöjdhet.

I en värld där konsumenter och företagskunder förväntar sig perfekt kvalitet, har automatisk kvalitetskontroll blivit en avgörande konkurrensfördel. Moderna tillverkningsprocesser är ofta för komplexa och snabba för att effektivt övervakas manuellt.

Våra experter kan hjälpa dig identifiera de mest effektiva lösningarna för dina specifika utmaningar.

Implementering av automatisk kvalitetskontroll kräver en strategisk approach som tar hänsyn till företagets specifika behov, produkttyper och tillverkningsprocesser. En framgångsrik implementering följer vanligtvis dessa steg:

Identifiera kritiska kvalitetsparametrar, nuvarande utmaningar och mål för kvalitetsförbättring. Fastställ vilka typer av defekter som måste upptäckas och vilken precision som krävs.

Utforma en lösning som integrerar rätt kombination av sensorer, kameror, belysning och analysprogramvara för att effektivt upptäcka relevanta defekter i produktionslinjen.

Implementera systemet i produktionslinjen med minimal störning av befintliga processer. Säkerställ att kvalitetskontrollsystemet kommunicerar effektivt med andra produktionssystem.

Finjustera systemet för att säkerställa korrekt defektidentifiering med minimal risk för falsklarm. Träna AI-algoritmer med exempel på både godkända produkter och kända defekter.

Verifiera systemets prestanda genom omfattande testning under verkliga produktionsförhållanden. Jämför med manuella inspektionsresultat för att bekräfta noggrannhet.

Använd insamlad data för att kontinuerligt förbättra systemets prestanda över tid. Uppdatera algoritmer och parametrar för att anpassa till nya produktvarianter eller förändrade kvalitetskrav.

En framgångsrik implementering kräver samarbete mellan kvalitetsteam, produktionspersonal och tekniska experter. Det är viktigt att involvera operatörer tidigt i processen för att säkerställa acceptans och effektiv användning av systemet.

Vi erbjuder en stegvis implementeringsprocess anpassad efter dina specifika behov och budget.

Moderna automatiska kvalitetskontrollsystem utnyttjar flera avancerade teknologier för att uppnå högsta möjliga precision och effektivitet. Här är de viktigaste teknologierna som driver denna revolution:

Högupplösta kameror kombinerade med specialiserad belysning och bildbehandlingsalgoritmer kan upptäcka ytdefekter, dimensionsavvikelser och andra visuella fel som är svåra att se med blotta ögat. Dessa system kan inspektera hundratals komponenter per minut med konsekvent noggrannhet.

Moderna maskinseendesystem använder ofta multispektral bildanalys som kan upptäcka defekter som inte är synliga i det normala ljusspektrumet, vilket ytterligare förbättrar detekteringsförmågan.

Laserbaserade 3D-scanners och strukturerat ljus kan skapa exakta tredimensionella modeller av komponenter för att verifiera geometriska egenskaper med mikrometernoggrannhet. Detta är särskilt värdefullt för komplexa delar där traditionella mätmetoder är otillräckliga.

Till skillnad från punktvisa mätningar kontrollerar 3D-scanning hela objektets yta, vilket ger en tydligare bild av helheten och snabbare upptäckt av avvikelser.

Artificiell intelligens och maskininlärningsalgoritmer kan tränas för att identifiera subtila mönster och avvikelser som indikerar kvalitetsproblem. Dessa system blir smartare över tid genom att lära sig från nya exempel och anpassa sig till förändringar i produktionsprocessen.

Deep learning-modeller har visat sig särskilt effektiva för att upptäcka komplexa defekter som varierar i utseende eller som är svåra att definiera med traditionella programmeringsmetoder.

| Teknologi | Användningsområden | Fördelar | Begränsningar |

| 2D Maskinseende | Ytinspektion, etikettkontroll, färgverifiering | Kostnadseffektivt, hög hastighet | Begränsad till ytegenskaper |

| 3D-scanning | Dimensionskontroll, formanalys | Hög precision, komplett ytanalys | Långsammare, högre kostnad |

| Röntgen/CT | Inre strukturer, svetsfogar | Kan se genom material | Dyr utrustning, säkerhetskrav |

| AI/Deep Learning | Komplexa defektmönster, prediktiv analys | Adaptiv, hanterar variationer | Kräver träningsdata, ”black box” |

| IoT-sensorer | Processparametrar, miljöövervakning | Realtidsdata, förebyggande | Indirekt kvalitetsmätning |

Trots de många fördelarna med automatisk kvalitetskontroll finns det utmaningar som företag måste övervinna för att uppnå framgångsrik implementering. Att förstå dessa utmaningar i förväg kan hjälpa till att planera för en smidigare övergång.

Implementering av avancerade kvalitetskontrollsystem kräver betydande initial investering i hårdvara, mjukvara och integration. För många företag, särskilt små och medelstora, kan dessa kostnader verka avskräckande. Det är dock viktigt att utvärdera investeringen mot de långsiktiga besparingarna från minskade kvalitetsproblem, mindre skrot och färre kundreklamationer.

Moderna kvalitetskontrollsystem är tekniskt komplexa och kräver specialistkompetens för installation, konfiguration och underhåll. Många företag saknar intern expertis inom områden som maskinseende, AI och avancerad sensorteknologi. Partnerskap med erfarna leverantörer kan överbrygga detta kunskapsgap.

Att integrera nya kvalitetskontrollsystem med befintliga produktionslinjer och affärssystem kan vara utmanande. Kompatibilitetsproblem, dataöverföring och systemarkitektur måste noggrant planeras för att säkerställa sömlös drift. En stegvis implementeringsapproach kan minska riskerna.

Motstånd mot förändring är en vanlig utmaning när nya teknologier introduceras. Produktions- och kvalitetspersonal kan känna oro över hur automatisering kommer att påverka deras roller. Omfattande utbildning och tydlig kommunikation om hur systemet kommer att stödja (inte ersätta) medarbetarna är avgörande för framgångsrik implementering.

Börja med ett pilotprojekt i en kritisk del av produktionsprocessen för att demonstrera värdet och bygga förtroende innan systemet expanderas. Detta minskar risken och ger värdefulla lärdomar för framtida utrullning.

Implementering av automatisk kvalitetskontroll ger flera konkreta och mätbara fördelar som direkt påverkar företagets resultat och konkurrenskraft. Här är de viktigaste fördelarna som våra kunder har upplevt:

”Implementeringen av automatisk kvalitetskontroll har inte bara förbättrat vår produktkvalitet utan också gett oss djupare insikter i våra tillverkningsprocesser, vilket lett till kontinuerliga förbättringar i hela verksamheten.”

För att förstå det fulla värdet av automatisk kvalitetskontroll är det viktigt att jämföra med traditionella manuella metoder. Denna jämförelse belyser de avgörande skillnaderna och förklarar varför allt fler företag väljer att investera i automatiserade lösningar.

Medan manuell kvalitetskontroll kan vara tillräcklig för enklare produkter och mindre produktionsvolymer, blir fördelarna med automatisering allt tydligare när komplexiteten ökar och kvalitetskraven blir strängare. Moderna tillverkningsprocesser kräver ofta den precision, hastighet och konsekvens som endast automatiserade system kan leverera.

Automatisk kvalitetskontroll fortsätter att utvecklas i takt med framsteg inom AI, maskininlärning och sensorteknologi. Framtida system kommer att bli ännu mer intelligenta, med förmåga att förutsäga kvalitetsproblem innan de uppstår och automatiskt justera produktionsparametrar för att upprätthålla optimal kvalitet.

Integration med Industry 4.0-teknologier som IoT, digital tvilling och avancerad dataanalys kommer att skapa helt nya möjligheter för kvalitetsstyrning. Företag som tidigt anammar dessa teknologier kommer att ha en betydande konkurrensfördel i en allt mer kvalitetsmedveten marknad.

Kontakta oss idag för en kostnadsfri konsultation där vi diskuterar hur automatisk kvalitetskontroll kan implementeras i din verksamhet.