Automatiserad visuell inspektion: Omvandling av kvalitetskontroll i tillverkningsindustrin

maj 12, 2025|3:30 e m

Ta kontroll över er digitala framtid

Från effektiv IT-drift till molnresor och AI – låt oss visa hur vi kan stärka er verksamhet.

maj 12, 2025|3:30 e m

Från effektiv IT-drift till molnresor och AI – låt oss visa hur vi kan stärka er verksamhet.

Med automatiserad visuell inspektion avses användning av kameror, sensorer och sofistikerade mjukvarualgoritmer för att automatiskt inspektera tillverkade produkter med avseende på defekter, inkonsekvenser eller avvikelser från specifikationerna. Till skillnad från manuell inspektion, som förlitar sig på människans syn och bedömning, använder AVI-system maskinell visionsteknik för att ta bilder av produkter och analysera dem mot fördefinierade kvalitetskriterier.

Dessa system fungerar som produktionslinjens ögon och upptäcker deformiteter, föroreningar och andra avvikelser som kan påverka produktens funktion eller utseende. Moderna AVI-lösningar kan identifiera defekter som är osynliga för det mänskliga ögat och arbetar med hastigheter som vida överstiger manuella inspektionsmöjligheter.

Implementering av system för automatiserad visuell inspektion ger många fördelar jämfört med traditionella metoder för kvalitetskontroll. Dessa fördelar har en direkt inverkan på både den operativa effektiviteten och slutresultatet:

Ett omfattande system för automatiserad visuell inspektion består av flera integrerade komponenter som arbetar tillsammans för att samla in, bearbeta och analysera visuella data. Att förstå dessa komponenter är avgörande för ett framgångsrikt genomförande:

Högupplösta kameror, specialobjektiv och korrekta belysningssystem utgör grunden för alla AVI-system. Kvaliteten på de bilder som tas har en direkt inverkan på detektionens noggrannhet.

Industrianpassade datorer med tillräcklig processorkraft hanterar de komplexa algoritmer som krävs för bildanalys i realtid och detektering av defekter.

Avancerad programvara som använder algoritmer för maskininlärning och datorseende och som kan identifiera mönster, upptäcka avvikelser och fatta beslut om godkänt/icke godkänt baserat på fördefinierade kriterier.

AVI-systemen måste integreras sömlöst med befintliga produktionslinjer och MES-system (Manufacturing Execution System). Denna integration gör det möjligt att fatta beslut om kvalitetskontroll i realtid, till exempel att kassera defekta produkter eller justera produktionsparametrarna för att förhindra ytterligare defekter.

Omfattande funktioner för datainsamling och analys gör det möjligt för tillverkare att följa kvalitetstrender över tid, identifiera återkommande problem och genomföra förebyggande åtgärder. Detta datadrivna tillvägagångssätt omvandlar kvalitetskontrollen från reaktiv till proaktiv.

System för automatiserad visuell inspektion används inom många olika branscher, var och en med unika krav och utmaningar:

Inom fordonstillverkningen inspekterar AVI-system allt från ytfinish och lackkvalitet till komponentmontering och svetsintegritet. Dessa system kan upptäcka mikroskopiska sprickor, felaktiga inriktningar och andra defekter som kan äventyra fordonets säkerhet eller utseende.

För elektroniska komponenter och mönsterkort verifierar den automatiserade inspektionen lödfogens kvalitet, komponentplacering och ytdefekter. Den precision som krävs i modern elektronik gör att automatiserad inspektion är avgörande för att upprätthålla kvalitetsstandarder.

Inom läkemedelstillverkning säkerställer AVI korrekt märkning, förpackningsintegritet och produktutseende. Dessa system hjälper till att upprätthålla efterlevnad med strikta regulatoriska krav och samtidigt förhindra potentiellt farliga förpackningsfel.

AVI-system inom livsmedelsproduktion upptäcker främmande föremål, verifierar förpackningsintegritet och säkerställer ett enhetligt produktutseende. Dessa applikationer bidrar till att upprätthålla standarder för livsmedelssäkerhet samtidigt som de minskar avfall och återkallelser.

För medicintekniska produkter verifierar automatiserad inspektion kritiska dimensioner, ytkvalitet och monteringsintegritet. De höga insatserna i medicinska tillämpningar gör att tillförlitliga inspektionssystem är avgörande för patientsäkerheten.

Fördelarna med automatiserad visuell inspektion är uppenbara, men implementeringen medför flera utmaningar som tillverkarna måste ta itu med:

Området automatiserad visuell inspektion fortsätter att utvecklas snabbt, med flera nya trender som är redo att ytterligare förändra kvalitetskontrollen inom tillverkningsindustrin:

Nästa generations AVI-system utnyttjar neurala nätverk med djupinlärning som kan identifiera komplexa defektmönster utan explicit programmering. Dessa system förbättras över tid i takt med att de bearbetar fler bilder, vilket kontinuerligt förbättrar detekteringsnoggrannheten.

Bearbetning av visuella data vid kanten – direkt på eller nära produktionslinjen – minskar fördröjningen och möjliggör beslutsfattande i realtid. Detta tillvägagångssätt minimerar bandbreddskraven samtidigt som det förbättrar systemets reaktionsförmåga.

Integration med IoT-plattformar gör det möjligt för AVI-system att kommunicera med annan produktionsutrustning, vilket möjliggör automatiserade justeringar av tillverkningsparametrar när kvalitetsproblem upptäcks.

Avancerad analys av inspektionsdata kan förutse potentiella kvalitetsproblem innan de uppstår, vilket möjliggör förebyggande underhåll och processjusteringar som upprätthåller en jämn produktkvalitet.

AR-teknik börjar komplettera AVI-system genom att ge visuell vägledning till operatörer när manuellt ingripande krävs, genom att lyfta fram upptäckta defekter och föreslå korrigerande åtgärder.

Att investera i teknik för automatiserad visuell inspektion innebär en betydande kapitalutgift som kräver en ordentlig ekonomisk motivering. En omfattande ROI-analys bör ta hänsyn till både direkta kostnadsbesparingar och indirekta fördelar:

| Kostnad/nytta Kategori | Typiskt intervall | Beräkningsmetod |

| Initial systeminvestering | $50,000 – $250,000+ | Kostnader för hårdvara, programvara, integration och utbildning |

| Arbetsbesparingar | 30 % – 80 % minskning | Aktuell arbetskostnad för inspektion × minskningsprocent |

| Minskning av defekter | 40% – 90% förbättring | Aktuell defektkostnad × förbättringsprocent |

| Ökad genomströmning | 15% – 35% förbättring | Ytterligare enheter × vinstmarginal per enhet |

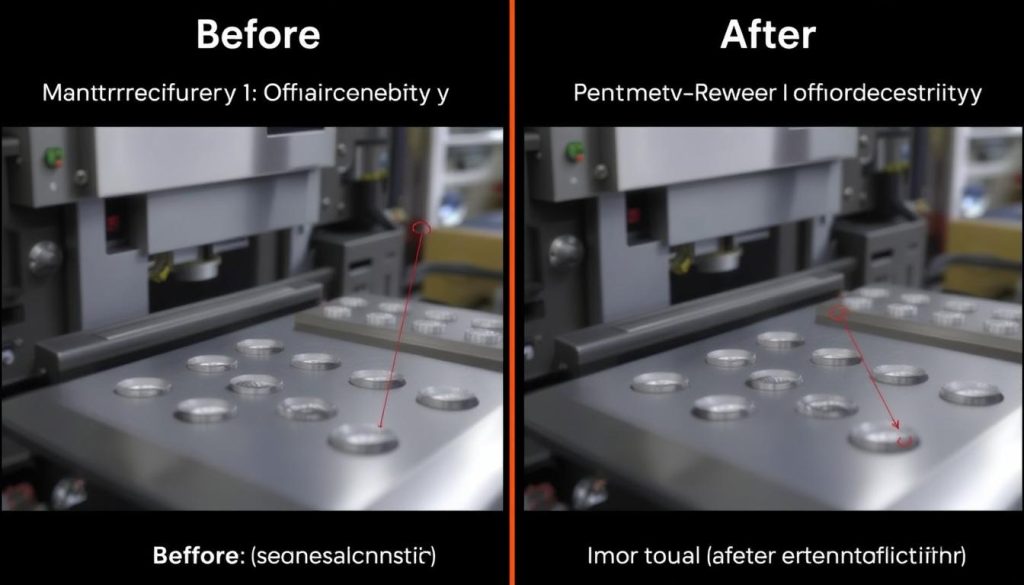

“Genom att införa ett system för automatiserad visuell inspektion minskade vi antalet defekter med 78% samtidigt som produktionsgenomströmningen ökade med 23%. Systemet betalade sig självt inom 14 månader och fortsätter att leverera värde genom förbättrad kvalitet och minskade arbetskostnader.”

En medelstor tillverkare av bildelar kämpade med ojämn kvalitetskontroll och höga arbetskostnader för inspektion. Deras manuella inspektionsprocess kunde inte hålla jämna steg med produktionskraven, vilket resulterade i att enstaka defekta produkter nådde kunderna.

Automatiserad visuell inspektion innebär ett betydande framsteg inom kvalitetskontroll av tillverkning och erbjuder oöverträffad noggrannhet, konsekvens och effektivitet. I takt med att tekniken fortsätter att utvecklas kommer AVI-systemen att bli alltmer sofistikerade, tillgängliga och integrerade i modern tillverkningsverksamhet.

För tillverkare som vill förbli konkurrenskraftiga på dagens kvalitetsmedvetna marknad är implementering av automatiserad visuell inspektion inte längre bara ett alternativ – det börjar bli en nödvändighet. Kombinationen av förbättrad kvalitet, sänkta kostnader och ökad produktionskapacitet ger en övertygande avkastning på investeringen som framåtblickande företag inte har råd att ignorera.

Genom att noggrant utvärdera dina specifika krav, välja lämplig teknik och arbeta med erfarna implementeringspartners kan du framgångsrikt navigera i övergången till automatiserad inspektion och förverkliga de betydande fördelar som dessa system erbjuder.

Våra experter kan hjälpa dig att implementera ett system för automatiserad visuell inspektion som är skräddarsytt för din tillverkningsprocess.

Våra branschspecialister kan bedöma dina specifika krav och rekommendera en optimal inspektionskonfiguration.

Vårt team håller jämna steg med den senaste utvecklingen inom automatiserad visuell inspektion för att leverera toppmoderna lösningar för dina tillverkningsutmaningar.

Kontakta vårt team idag för att diskutera hur automatiserad visuell inspektion kan gynna din specifika tillverkningsprocess.

Automatiserad visuell inspektion erbjuder flera fördelar jämfört med manuell inspektion, bland annat konsekvent tillämpning av inspektionskriterier, högre detekteringsgrad för subtila defekter, snabbare bearbetningshastigheter och kontinuerlig drift utan trötthet. Även om manuell inspektion fortfarande kan vara nödvändig för vissa komplexa bedömningar, överträffar AVI-system betydligt mänskliga inspektörer i de flesta rutinmässiga kvalitetskontrollapplikationer.

Moderna AVI-system kan upptäcka ett brett spektrum av defekter, inklusive dimensionsvariationer, ytfel (repor, bucklor, missfärgning), monteringsfel, saknade komponenter, felaktig märkning och kontaminering. De specifika detekteringsmöjligheterna beror på hårdvarukonfigurationen, belysningsinställningen och de mjukvarualgoritmer som implementeras i systemet.

Implementeringstiderna varierar beroende på komplexitet, men ligger vanligtvis mellan 3-6 månader för en fullständig implementering. Detta omfattar utvärdering, systemdesign, hårdvaruinstallation, programvarukonfiguration, integration med befintliga system, testning och utbildning av operatörer. Fasade implementeringar kan ge tidigare fördelar samtidigt som investeringen sprids ut.