Varje tillverkare kräver en robust kvalitetskontroll för att säkerställa att produkterna lämnar fabriken utan defekter. Dagens nyckelelement i kvalitetssäkringen är system för automatiserad visuell inspektion (AVI). Dessa sofistikerade tekniker kombinerar kameror, sensorer och artificiell intelligens för att upptäcka defekter som mänskliga inspektörer kanske missar, samtidigt som de dramatiskt förbättrar effektiviteten och minskar kostnaderna. I takt med att tillverkningsprocesserna blir alltmer komplexa har AVI-systemen utvecklats från enkla optiska kontroller till heltäckande lösningar för kvalitetskontroll som kan förändra produktionsresultaten.

Vad är automatiserad visuell inspektion?

Med automatiserad visuell inspektion avses användning av datorseende och avancerade algoritmer för att automatiskt inspektera tillverkade artiklar för att upptäcka defekter, inkonsekvenser eller kvalitetsproblem. Till skillnad från manuell inspektion, som förlitar sig på mänsklig syn och bedömning, använder AVI-system kameror, sensorer och sofistikerad programvara för att upptäcka även de minsta bristerna med konsekvent noggrannhet och hastighet.

Dessa system fungerar som produktionslinjens ögon och använder den senaste tekniken för att identifiera deformiteter, föroreningar och andra avvikelser som kan leda till att delar inte fungerar eller fungerar mindre effektivt. AVI-tekniken har utvecklats avsevärt under det senaste decenniet, med förbättringar inom elektronik och alltmer sofistikerade mjukvaruapplikationer som gör dessa system mer tillgängliga och praktiska för fabriker av alla storlekar.

Utveckling av visuell inspektion

Resan från manuell inspektion till dagens avancerade AVI-system innebär en betydande teknisk utveckling:

- 1980s: Tidiga system för automatiserad optisk inspektion (AOI) med grundläggande mönstermatchning

- 1990s: Introduktion av smarta kameror med integrerad bearbetning

- 2000s: Utveckling av mer sofistikerade bildbehandlingsalgoritmer

- 2010s: Integration av maskininlärning för klassificering av defekter

- Presentera: AI-drivna system med djupinlärningsförmåga för komplex defektdetektering

Nyckelkomponenter i system för automatiserad visuell inspektion

Ett effektivt AVI-system består av flera kritiska hård- och mjukvarukomponenter som arbetar i harmoni. Att förstå dessa element är avgörande för att kunna implementera en framgångsrik lösning för automatiserad inspektion.

Hårdvara för bildbehandling

Ögonen i ett AVI-system är dess kameror och bildåtergivningsenheter. Dessa kan inkludera:

- Högupplösta industrikameror

- Linjekameror för kontinuerliga processer

- 3D-avbildningssystem för djupanalys

- Infraröda kameror för termisk inspektion

Valet av kamera beror på faktorer som objektstorlek, produktionslinjens hastighet och vilka typer av defekter som ska detekteras.

Belysningssystem

Korrekt belysning är avgörande för att kunna ta tydliga bilder av hög kvalitet. Belysningsalternativen omfattar:

- Ringlampor för jämn belysning

- Bakljus för inspektion av silhuett

- Diffus kupolbelysning för att minimera reflexer

- Riktad belysning för att framhäva ytans egenskaper

Belysningstypen måste anpassas till den specifika inspektionsuppgiften och materialegenskaperna.

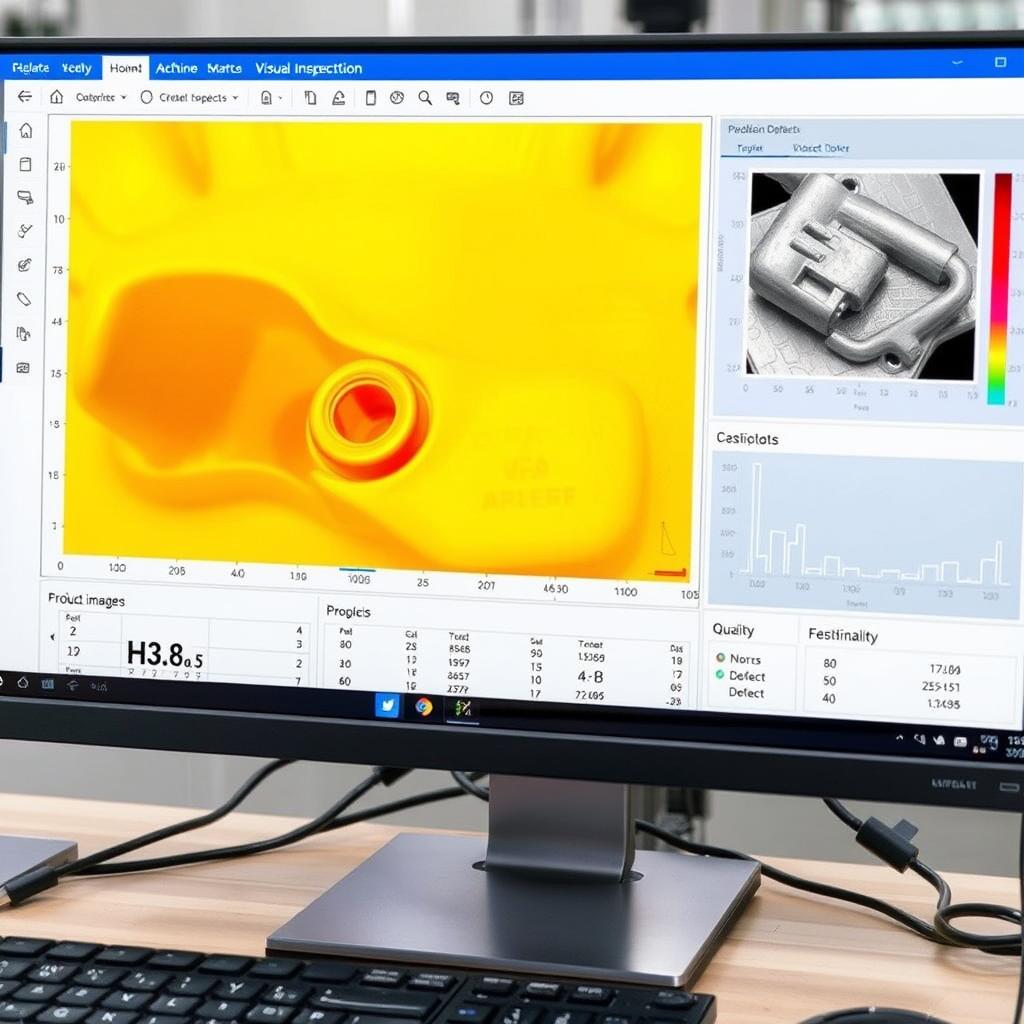

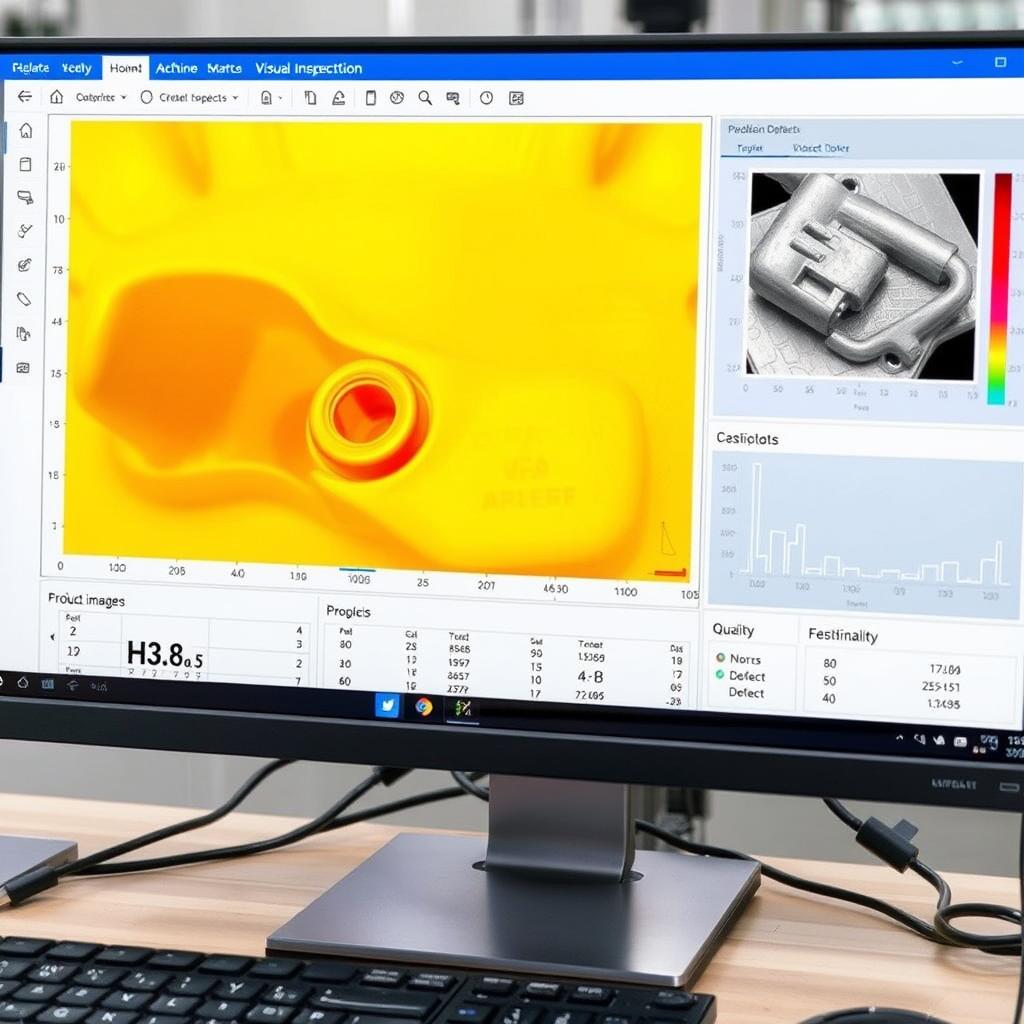

Programvara för bearbetning

Intelligensen bakom AVI-systemen kommer från sofistikerad programvara:

- Algoritmer för bildbehandling

- Modeller för maskininlärning för klassificering av defekter

- Neurala nätverk för djupinlärning

- Verktyg för statistisk analys

Modern AVI-programvara kan lära sig av historiska inspektionsdata för att kontinuerligt förbättra detekteringsnoggrannheten.

Fördelar med att implementera automatiserad visuell inspektion

Implementering av AVI-system erbjuder många fördelar jämfört med traditionella manuella inspektionsmetoder. Dessa fördelar har en direkt inverkan på både produktkvaliteten och effektiviteten i verksamheten.

Fördelar med automatiserad visuell inspektion

- Förbättrad noggrannhet: Upptäcker defekter så små som 0,2 mm som mänskliga inspektörer kan missa

- Konsekvent prestanda: Upprätthåller samma inspektionskvalitet 24/7 utan trötthet

- Ökad genomströmning: Inspekterar produkter i höga hastigheter, vilket minskar flaskhalsar i produktionen

- Omfattande datainsamling: Genererar värdefulla kvalitetsmått för processförbättring

- Minskade arbetskostnader: Minskar beroendet av manuell inspektionspersonal

- Förbättrad spårbarhet: Skapar detaljerade inspektionsdokument för efterlevnad av regelverk

- Objektiv bedömning: Eliminerar subjektiva mänskliga bedömningar i kvalitetskontrollen

Utmaningar vid genomförandet

- Initial investering: Kräver betydande startkapital för utrustning och integration

- Teknisk expertis: Kräver specialkunskaper för installation och underhåll

- Systemutbildning: Kräver omfattande defektbibliotek för maskininlärningsmodeller

- Miljökänslighet: Kan kräva kontrollerad belysning och positionering

- Detektering av komplexa defekter: Vissa subtila defekter är fortfarande svåra att automatisera

| Jämförelsefaktor |

Manuell inspektion |

Automatiserad visuell inspektion |

| Inspektionshastighet |

3-10 sekunder per artikel |

0,1-0,5 sekunder per objekt |

| Noggrannhet Hastighet |

70-90% |

95-99.5% |

| Samstämmighet |

Varierar med trötthet och uppmärksamhet |

Konsekvent under hela driften |

| Datainsamling |

Begränsad, manuell inspelning |

Heltäckande, automatisk |

| Driftskostnader |

Höga löpande arbetskostnader |

Högre initial investering, lägre långsiktiga kostnader |

| Skalbarhet |

Kräver nyanställning och utbildning |

Enkelt att skala upp med ytterligare system |

Industriella tillämpningar av automatiserad visuell inspektion

Automatiserade visuella inspektionssystem har framgångsrikt implementerats i många olika branscher, var och en med unika inspektionskrav och utmaningar. AVI-teknikens mångsidighet gör den värdefull i praktiskt taget alla tillverkningsmiljöer där visuell kvalitetskontroll är viktig.

Tillverkning av fordon

Inom fordonstillverkningen inspekterar AVI-systemen:

- Karosseripanelens ytkvalitet

- Enhetlig färgfinish

- Svetsens integritet

- Verifiering av komponentmontering

- Kontroll av däckens slitbanemönster

Fallstudie: Volvo Cars implementerade UVeyes Atlas kvalitetskontrollsystem, som använder över 20 datorseendekameror för att upptäcka defekter så små som 0,2 mm, vilket förbättrar defektdetekteringen med 10-40% jämfört med manuella metoder.

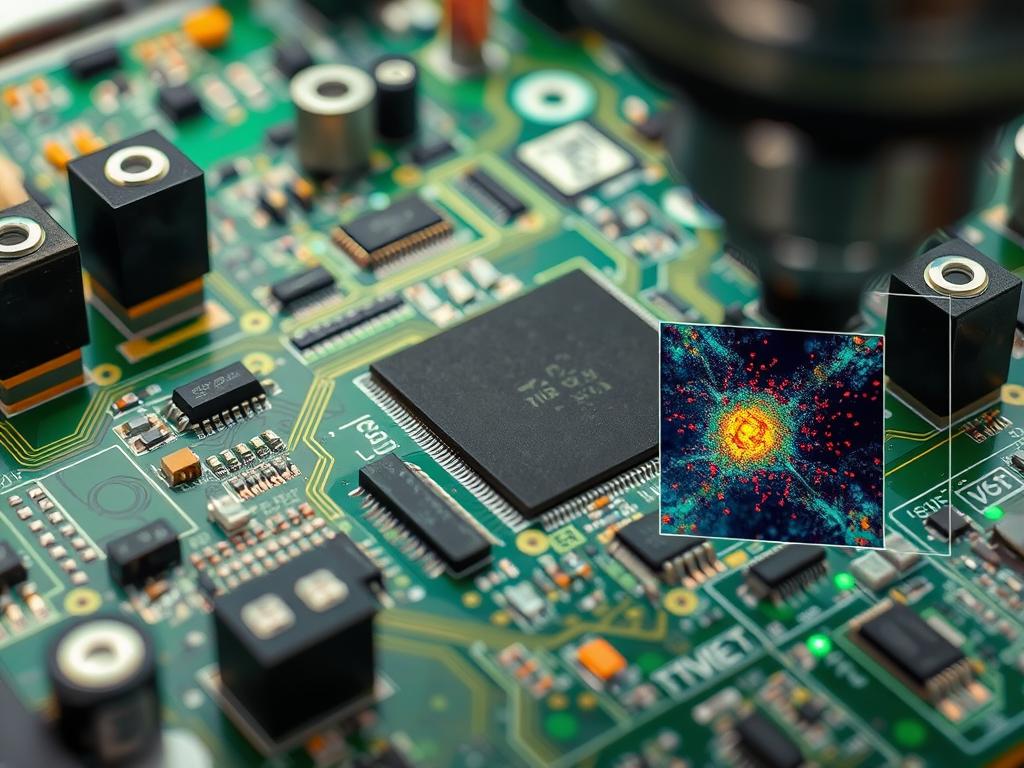

Elektroniktillverkning

Inom elektronikproduktion verifierar AVI-system:

- PCB-lödfogens kvalitet

- Noggrannhet vid placering av komponenter

- Defekter vid ytmontering

- Pixeldefekter i bildskärmspanelen

- Justering av kontaktdon

Fallstudie: En ledande elektroniktillverkare minskade antalet fel som kunde undvikas med 87% efter att ha implementerat ett AVI-system baserat på djupinlärning för PCB-inspektion, vilket resulterade i årliga besparingar på 3,2 miljoner dollar i garantianspråk.

Läkemedelsproduktion

Inom läkemedelstillverkning säkerställer AVI:

- Tablettintegritet och utseende

- Detektering av partikelföroreningar

- Verifiering av förpackningssigill

- Etikettens placering och läsbarhet

- Kontroll av fyllnadsnivå

Fallstudie: Stevanato Group utvecklade ett AVI-system för inspektion av vaccinflaskor som minskade antalet felaktiga avvisningar med 35% samtidigt som kritiska defekter upptäcktes till 100%, vilket avsevärt förbättrade produktionseffektiviteten.

Ytterligare tillämpningar inom industrin

- Flyg- och rymdindustrin: Inspektion av motorkomponenter, kompositmaterial och säkerhetskritiska enheter

- Mat och dryck: Verifiering av förpackningsintegritet, upptäckt av främmande föremål och produktutseende

- Medicintekniska produkter: Inspektion av kirurgiska instrument, implantat och diagnostisk utrustning

- Halvledare: Inspektion av wafers, verifiering av die bonding och kvalitetskontroll av förpackningar

- Konsumentvaror: Inspektion av ytfinish, verifiering av montering och upptäckt av kosmetiska defekter

Implementering av automatiserad visuell inspektion: Bästa praxis

En framgångsrik implementering av ett AVI-system kräver noggrann planering och beaktande av olika faktorer. Genom att följa dessa bästa metoder kan du säkerställa en smidig integration och maximera avkastningen på investeringen.

Steg för genomförande

- Bedömning av behov: Identifiera specifika inspektionskrav och kvalitetsstandarder

- Skapande av defektbibliotek: Sammanställa omfattande exempel på godtagbara och defekta produkter

- Val av system: Välj lämplig hårdvara och mjukvara baserat på inspektionsbehov

- Planering av integration: Utforma den fysiska och programvarumässiga integrationen med befintliga produktionslinjer

- Utbildning och testning: Träna systemet med defektbibliotek och validera prestanda

- Driftsättning: Implementera systemet med minimal störning i produktionen

- Kontinuerlig förbättring: Regelbunden uppdatering av defektbibliotek och förfining av algoritmer

Experttips: När du skapar ett defektbibliotek bör du inkludera delar som ligger på gränsen till vad som är acceptabelt för att hjälpa systemet att fastställa tydliga beslutsgränser. Detta minskar avsevärt antalet falska avvisningar samtidigt som kritiska defekter upptäcks.

Framtida trender inom automatiserad visuell inspektion

Området för automatiserad visuell inspektion fortsätter att utvecklas snabbt, med flera nya tekniker som är redo att ytterligare förbättra inspektionsmöjligheterna och utöka tillämpningarna.

Avancerad AI-integration

Framtida AVI-system kommer att utnyttja mer sofistikerade AI-funktioner:

- Självlärande algoritmer som kräver minimal utbildning

- Förutsägbar defektanalys baserad på historiska mönster

- Optimering av autonoma system

- Systemöverskridande lärande över flera produktionslinjer

3D- och multispektral bildbehandling

Förbättrad bildteknik kommer att ge mer omfattande inspektioner:

- 3D-skanning med hög precision för volymetrisk analys

- Multispektral avbildning för att upptäcka icke-synliga defekter

- Röntgen- och CT-integration för intern inspektion

- Hyperspektral avbildning för verifiering av materialsammansättning

Integration av Edge Computing

Bearbetningsmöjligheterna kommer att flyttas närmare inspektionspunkten:

- Realtidsbearbetning vid kanten

- Minskad latenstid för omedelbara kvalitetsbeslut

- Minskade krav på bandbredd

- Förbättrad säkerhet för känsliga tillverkningsdata

Enligt en studie som nyligen publicerades i ScienceDirect förväntas integrationen av djupinlärning med automatiserade visuella inspektionssystem öka noggrannheten vid detektering av defekter med upp till 25% jämfört med traditionella metoder för maskinseende, särskilt för komplexa ytdefekter och varierande produktutseende.

Vanliga frågor om automatiserad visuell inspektion

Hur står sig automatiserad visuell inspektion jämfört med manuell inspektion kostnadsmässigt?

Automatiserade visuella inspektionssystem kräver en betydande initial investering (vanligtvis 50.000-250.000 USD beroende på komplexitet), men de ger i allmänhet avkastning inom 12-24 månader genom minskade arbetskostnader, förbättrad kvalitet och färre garantianspråk. Manuell inspektion har lägre initiala kostnader, men högre löpande kostnader och potentiella kvalitetsproblem. För högvolymproduktion är AVI-system nästan alltid mer kostnadseffektiva på lång sikt.

Vilka typer av defekter kan automatiserade visuella inspektionssystem upptäcka?

Moderna AVI-system kan upptäcka ett brett spektrum av defekter, inklusive ytfel (repor, bucklor, missfärgning), dimensionsfel, monteringsproblem (saknade eller felriktade komponenter), kontaminering och förpackningsdefekter. Avancerade system som använder djupinlärning kan till och med identifiera subtila avvikelser som inte stämmer överens med fördefinierade mönster. Detektionsförmågan beror på bildtekniken, belysningskonfigurationen och de mjukvarualgoritmer som används.

Hur exakta är automatiserade visuella inspektionssystem?

Väl implementerade AVI-system uppnår vanligtvis 95-99,5% noggrannhet vid detektering av defekter, vilket är betydligt bättre än manuell inspektion (70-90%). Noggrannheten beror dock på flera faktorer, bland annat systemets kvalitet, korrekt inställning, ljusförhållanden och hur komplicerad inspektionsuppgiften är. System som bygger på maskininlärning förbättras med tiden i takt med att de bearbetar fler exempel och kan potentiellt nå ännu högre noggrannhetsnivåer för specifika tillämpningar.

Kan automatiserade visuella inspektionssystem integreras med befintliga produktionslinjer?

Ja, de flesta AVI-system är utformade för att integreras med befintliga produktionslinjer. Integrering innebär vanligtvis att bildhanteringshårdvaran installeras på lämpliga inspektionspunkter, ansluts till styrsystem och att protokoll för datakommunikation upprättas. Moderna system erbjuder flexibla monteringsalternativ, justerbara skanningshastigheter och kompatibilitet med standardprotokoll för industriell kommunikation. För bästa resultat är det bäst att ta hänsyn till AVI-kraven under konstruktionen av produktionslinjen, men eftermontering är absolut möjlig.

Hur mycket träningsdata behövs för maskininlärningsbaserade inspektionssystem?

Mängden träningsdata som krävs varierar beroende på hur komplex inspektionsuppgiften är och hur sofistikerad algoritmen är. För grundläggande defektdetektering kan systemen behöva hundratals exempel på varje defekttyp. För mer komplexa tillämpningar kan det behövas tusentals märkta bilder. Moderna tekniker för transfer learning kan minska dessa krav genom att utnyttja förtränade modeller. Vissa nyare system implementerar aktiv inlärning, som på ett intelligent sätt väljer ut de mest informativa proverna för att minimera antalet nödvändiga träningsdata.

Slutsats: Framtiden för kvalitetskontroll

Automatiserad visuell inspektion innebär ett betydande framsteg inom kvalitetskontroll av tillverkning och erbjuder oöverträffad noggrannhet, konsekvens och effektivitet. I takt med att tekniken fortsätter att utvecklas kommer AVI-systemen att bli ännu mer intelligenta, mångsidiga och tillgängliga för tillverkare av alla storlekar.

Integrationen av AI, avancerad bildbehandlingsteknik och Edge Computing kommer att ytterligare förbättra dessa systems kapacitet, så att de kan upptäcka alltmer subtila defekter och anpassa sig till förändrade produktionskrav. För tillverkare som vill behålla sin konkurrensfördel, förbättra produktkvaliteten och optimera driftseffektiviteten är det inte längre ett alternativ att implementera automatiserad visuell inspektion – det börjar bli ett måste.

Genom att noggrant utvärdera dina specifika inspektionsbehov, välja lämplig teknik och följa bästa praxis för implementering kan du utnyttja den fulla potentialen hos automatiserad visuell inspektion för att förändra dina kvalitetskontrollprocesser och leverera överlägsna produkter till dina kunder.