I dagens konkurranseutsatte produksjonslandskap kan uplanlagte driftsstanser koste bedriftene tusenvis av kroner i minuttet. Tradisjonelle reaktive vedlikeholdsmetoder er ikke lenger tilstrekkelige for å oppfylle kravene i moderne produksjonsmiljøer. Forutseende vedlikehold har vokst frem som en banebrytende strategi som utnytter dataanalyse, IoT-sensorer og kunstig intelligens for å forutse feil på utstyret før de oppstår. Denne proaktive tilnærmingen revolusjonerer hvordan produsenter vedlikeholder eiendelene sine, optimaliserer driften og driver bærekraftig vekst.

Hva er prediktivt vedlikehold?

Forutseende vedlikehold bygger på tilstandsbasert overvåking for å optimalisere utstyrets ytelse og levetid ved kontinuerlig å vurdere utstyrets tilstand i sanntid. I motsetning til reaktivt vedlikehold (å fikse problemer etter at de har oppstått) eller forebyggende vedlikehold (å følge forhåndsbestemte tidsplaner), bruker prediktivt vedlikehold dataanalyse til å fastslå utstyrets faktiske tilstand og forutsi når vedlikehold bør utføres.

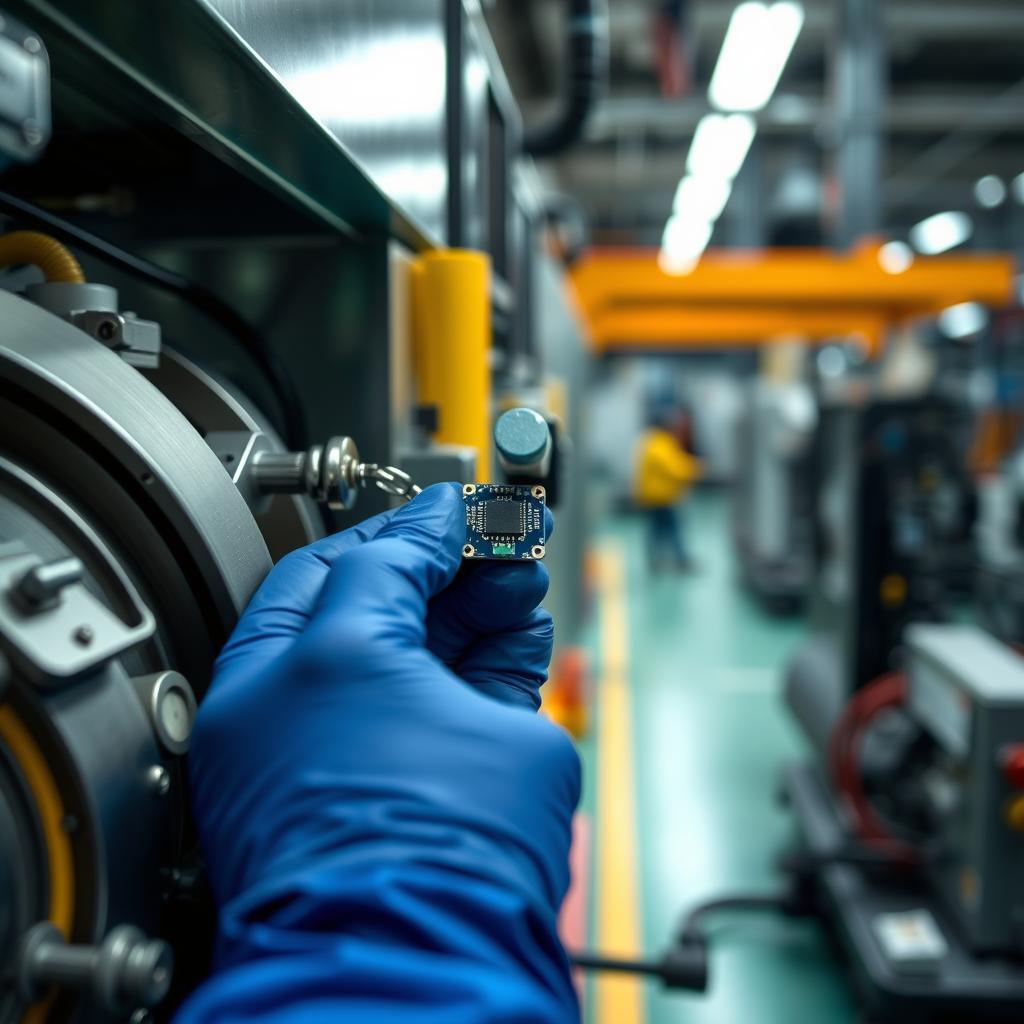

Denne tilnærmingen baserer seg på ulike teknologier, inkludert IoT-sensorer, dataanalyseplattformer og kunstig intelligens. Tilkoblede sensorer samler inn data fra produksjonsanlegg som CNC-maskiner, transportbånd og robotutstyr. Disse dataene samles inn og analyseres ved hjelp av AI-aktiverte systemer som kan identifisere mønstre, oppdage avvik og forutsi potensielle feil før de påvirker produksjonen.

I produksjonsmiljøer kan prediktivt vedlikehold overvåke vibrasjonsmønstre i motorer, temperatursvingninger i hydraulikksystemer eller akustiske signaturer fra lagre. Når disse parameterne avviker fra normale driftsforhold, varsler systemet vedlikeholdsteamene slik at de kan undersøke og løse problemet før det oppstår en katastrofal feil.

Typer forebyggende vedlikeholdstjenester

Installasjon og integrering av sensorer

Denne grunnleggende tjenesten innebærer strategisk plassering av sensorer på kritiske utstyrskomponenter. Disse sensorene overvåker ulike parametere, blant annet vibrasjon, temperatur, trykk, oljekvalitet og akustiske utslipp. Tjenesten omfatter valg av sensor, installasjon, kalibrering og integrering med eksisterende systemer for å sikre nøyaktig datainnsamling.

Dataanalyseplattformer

Disse spesialiserte programvareløsningene samler inn, behandler og analyserer data fra sensorer. De bruker avanserte algoritmer for å etablere grunnleggende ytelsesmålinger, identifisere mønstre og oppdage avvik. Disse plattformene har ofte tilpassbare dashbord som gir sanntidsoversikt over utstyrets tilstand og prediktiv innsikt for vedlikeholdsplanlegging.

AI-overvåkingssystemer

De mest avanserte tjenestene for prediktivt vedlikehold benytter kunstig intelligens og maskinlæring for kontinuerlig å forbedre prediksjonsnøyaktigheten. Disse systemene lærer av historiske feildata og aktuelle driftsforhold for å kunne gi stadig mer presise vedlikeholdsanbefalinger. De kan identifisere komplekse mønstre som kan være usynlige for menneskelige analytikere eller tradisjonelle overvåkingssystemer.

Er du klar for å utforske prediktivt vedlikehold for anlegget ditt?

Last ned vår gratis implementeringsguide for å lære hvordan du kommer i gang med forebyggende vedlikehold i produksjonsvirksomheten.

Rollen til konsulenter innen prediktivt vedlikehold

Implementering av forebyggende vedlikehold krever spesialkompetanse som mange produksjonsbedrifter ikke har internt. Det er her konsulenter innen forebyggende vedlikehold spiller en avgjørende rolle når det gjelder å bygge bro over kunnskapsgapet og sikre en vellykket implementering.

Implementering av systemet

Konsulentene vurderer produksjonsmiljøet, identifiserer kritiske eiendeler og utformer skreddersydde løsninger for forebyggende vedlikehold. De velger egnede sensorer, etablerer datainnsamlingsprotokoller og integrerer systemet med eksisterende plattformer for vedlikeholdsstyring. Deres ekspertise sikrer at implementeringen tar for seg spesifikke driftsutfordringer og er i tråd med virksomhetens mål.

Opplæring av ansatte og kunnskapsoverføring

For at prediktivt vedlikehold skal lykkes, må vedlikeholdsteamene forstå hvordan de skal tolke data og handle ut fra systemets anbefalinger. Konsulentene tilbyr omfattende opplæringsprogrammer som gir de ansatte ferdighetene de trenger for å bruke de nye verktøyene på en effektiv måte. Denne kunnskapsoverføringen er avgjørende for langsiktig suksess og sikrer at organisasjonen kan maksimere verdien av investeringen.

ROI-analyse og optimalisering

Erfarne konsulenter hjelper produsenter med å kvantifisere fordelene ved forebyggende vedlikehold ved å beregne potensielle kostnadsbesparelser, produktivitetsforbedringer og kvalitetsforbedringer. De etablerer nøkkelindikatorer (KPI-er) for å spore fremdriften og kontinuerlig forbedre systemet for å optimalisere avkastningen. Denne løpende analysen bidrar til å rettferdiggjøre investeringen og identifisere muligheter for ytterligere forbedringer.

5 viktige fordeler for produsenter

1. Redusert nedetid for utstyret

Ved å identifisere potensielle feil før de oppstår, reduserer prediktivt vedlikehold uplanlagt nedetid dramatisk. Vedlikehold kan planlegges under planlagte produksjonsavbrudd, noe som minimerer driftsforstyrrelser. Produsenter som implementerer forebyggende vedlikehold, ser vanligvis en 30-50 % reduksjon i nedetid på utstyret, noe som har direkte innvirkning på produksjonskapasiteten og leveringssikkerheten.

2. Forlenget levetid for maskiner

Forutseende vedlikehold bidrar til å forlenge levetiden til produksjonsutstyr ved å løse problemer før de fører til katastrofale feil. Ved å opprettholde optimale driftsforhold og forhindre kaskadeskader kan produsentene forlenge levetiden til anleggene betydelig. Dette utsetter investeringene i nytt utstyr og forbedrer avkastningen på eksisterende investeringer.

3. Optimalisert lagerbeholdning av reservedeler

Med nøyaktige prognoser for når komponenter vil svikte, kan produsentene optimalisere reservedelslageret sitt. Dette reduserer lagerkostnadene, samtidig som det sikrer at kritiske deler er tilgjengelige når de trengs. Just-in-time-tilnærmingen til delestyring frigjør arbeidskapital og lagerplass, samtidig som den minimerer fraktkostnadene for hastebestillinger.

4. Forbedret sikkerhet for arbeiderne

Feil på utstyret kan skape farlige forhold for arbeiderne. Ved å forhindre uventede sammenbrudd skaper forebyggende vedlikehold et tryggere arbeidsmiljø. Vedlikeholdsteknikerne kan utføre reparasjoner under kontrollerte forhold i stedet for å rykke ut i nødsituasjoner, noe som reduserer risikoen for ulykker og personskader.

5. Energieffektivitetsgevinster

Utstyr som opererer utenfor optimale parametere, bruker ofte mer energi. Forutseende vedlikehold identifiserer ineffektivitet og sikrer at systemene fungerer optimalt. Produsenter rapporterer vanligvis om energibesparelser på 5-10 % etter å ha implementert forebyggende vedlikeholdsprogrammer, noe som bidrar til å nå bærekraftsmålene og redusere driftskostnadene.

Casestudie: Produktivitetsforbedringer i bilindustrien

En ledende bilprodusent implementerte et omfattende program for forebyggende vedlikehold på alle sine produksjonsanlegg. Før implementeringen opplevde selskapet i gjennomsnitt 720 timer med uplanlagt nedetid årlig på alle samlebåndene, noe som kostet ca. 3,6 millioner dollar i tapt produksjon.

Etter å ha implementert IoT-sensorer på kritisk utstyr og integrert en AI-drevet analyseplattform, oppnådde selskapet en bemerkelsesverdig reduksjon på 85 % i uplanlagt nedetid i løpet av det første året. Vedlikeholdskostnadene gikk ned med 62 % ettersom akutte reparasjoner ble erstattet med planlagte tiltak. Den totale utstyrseffektiviteten (OEE) økte fra 67 % til 81 %, noe som resulterte i en produktivitetsforbedring på 14,2 %.

Systemet for forebyggende vedlikehold tjente seg selv inn i løpet av åtte måneder, og selskapet har siden utvidet programmet til alle sine globale produksjonsanlegg. Lignende resultater har blitt observert i flyindustrien, der prediktivt vedlikehold har bidratt til å redusere komponentfeil ved å identifisere problemer med maskineringsutstyret før de påvirker produktkvaliteten.

Sjekkliste for implementering for produsenter

Fremtidige trender innen prediktivt vedlikehold

Avansert IoT-integrasjon

Neste generasjon IoT-sensorer vil tilby større presisjon, lavere strømforbruk og trådløs tilkobling. Disse fremskrittene vil gjøre det mulig å overvåke selv de minste komponentene i komplekse maskiner. Edge computing muliggjør sanntidsbehandling av sensordata, noe som reduserer ventetiden og gjør det mulig å reagere umiddelbart på kritiske forhold.

Fremskritt innen maskinlæring

Maskinlæringsalgoritmer vil fortsette å utvikle seg og bli mer nøyaktige når det gjelder å forutsi feil på utstyr med minimale historiske data. Teknikker for uovervåket læring vil identifisere tidligere ukjente feilmønstre, mens forsterket læring vil optimalisere vedlikeholdsplanleggingen. Disse fremskrittene vil gjøre prediktivt vedlikehold mer tilgjengelig for produsenter med begrensede historiske feildata.

Digital tvillingteknologi

Digitale tvillinger – virtuelle kopier av fysiske eiendeler – kommer til å bli standard innen prediktivt vedlikehold. Disse detaljerte modellene simulerer utstyrets oppførsel under ulike forhold, slik at produsentene kan teste vedlikeholdsscenarioer virtuelt før de implementeres fysisk. Integreringen av digitale tvillinger med prediktivt vedlikehold vil gi en enestående innsikt i anleggets ytelse og potensielle feilmodi.

Etter hvert som disse teknologiene modnes, vil prediktivt vedlikehold utvikle seg fra å være en spesialapplikasjon til å bli en standard prosedyre i produksjonen. Konvergensen mellom IoT, AI og digital tvillingteknologi vil skape stadig mer autonome vedlikeholdssystemer som ikke bare forutser feil, men som automatisk planlegger og til og med utfører rutinemessige vedlikeholdsoppgaver. Denne utviklingen vil redusere menneskelig inngripen ytterligere, samtidig som utstyrets pålitelighet og ytelse maksimeres.

Transformer produksjonsvirksomheten din i dag

Forutseende vedlikehold representerer et paradigmeskifte i hvordan produsentene tilnærmer seg utstyrets pålitelighet og driftseffektivitet. Ved å gå fra reaktive til prediktive strategier kan selskaper redusere nedetiden dramatisk, forlenge eiendelenes livssyklus, optimalisere vedlikeholdsressursene og forbedre den generelle produktiviteten. Teknologien og ekspertisen som skal til for å implementere disse løsningene, er tilgjengelig i dag, og konkurransefordelene de gir, er for store til at man kan ignorere dem.

Etter hvert som produksjonen fortsetter å utvikle seg i et stadig mer konkurranseutsatt globalt marked, vil forebyggende vedlikehold være en viktig faktor som skiller industriledere fra dem som sliter med å holde tritt. Spørsmålet er ikke lenger om du skal implementere forebyggende vedlikehold, men hvor raskt du kan begynne å dra nytte av det.