En el competitivo panorama actual de la fabricación, las paradas imprevistas pueden costar a las empresas miles de dólares por minuto. Los enfoques tradicionales de mantenimiento reactivo ya no bastan para satisfacer las exigencias de los entornos de producción modernos. El mantenimiento predictivo ha surgido como una estrategia revolucionaria que aprovecha el análisis de datos, los sensores IoT y la inteligencia artificial para anticiparse a los fallos de los equipos antes de que se produzcan. Este enfoque proactivo está revolucionando la forma en que los fabricantes mantienen sus activos, optimizan las operaciones e impulsan el crecimiento sostenible.

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo se basa en la supervisión basada en el estado para optimizar el rendimiento y la vida útil de los equipos, evaluando continuamente su estado en tiempo real. A diferencia del mantenimiento reactivo (arreglar los problemas después de que ocurran) o del mantenimiento preventivo (seguir calendarios predeterminados), el mantenimiento predictivo utiliza el análisis de datos para determinar el estado real de los equipos y predecir cuándo debe realizarse el mantenimiento.

Este enfoque se basa en varias tecnologías, como sensores IoT, plataformas de análisis de datos e inteligencia artificial. Los sensores conectados recopilan datos de activos de fabricación como máquinas CNC, sistemas transportadores y equipos robóticos. Estos datos se recopilan y analizan mediante sistemas con IA que pueden identificar patrones, detectar anomalías y predecir fallos potenciales antes de que afecten a la producción.

En entornos de fabricación, el mantenimiento predictivo podría controlar los patrones de vibración en los motores, las fluctuaciones de temperatura en los sistemas hidráulicos o las firmas acústicas de los rodamientos. Cuando estos parámetros se desvían de las condiciones normales de funcionamiento, el sistema alerta a los equipos de mantenimiento para que investiguen y solucionen el problema antes de que se produzca un fallo catastrófico.

Tipos de servicios de mantenimiento predictivo

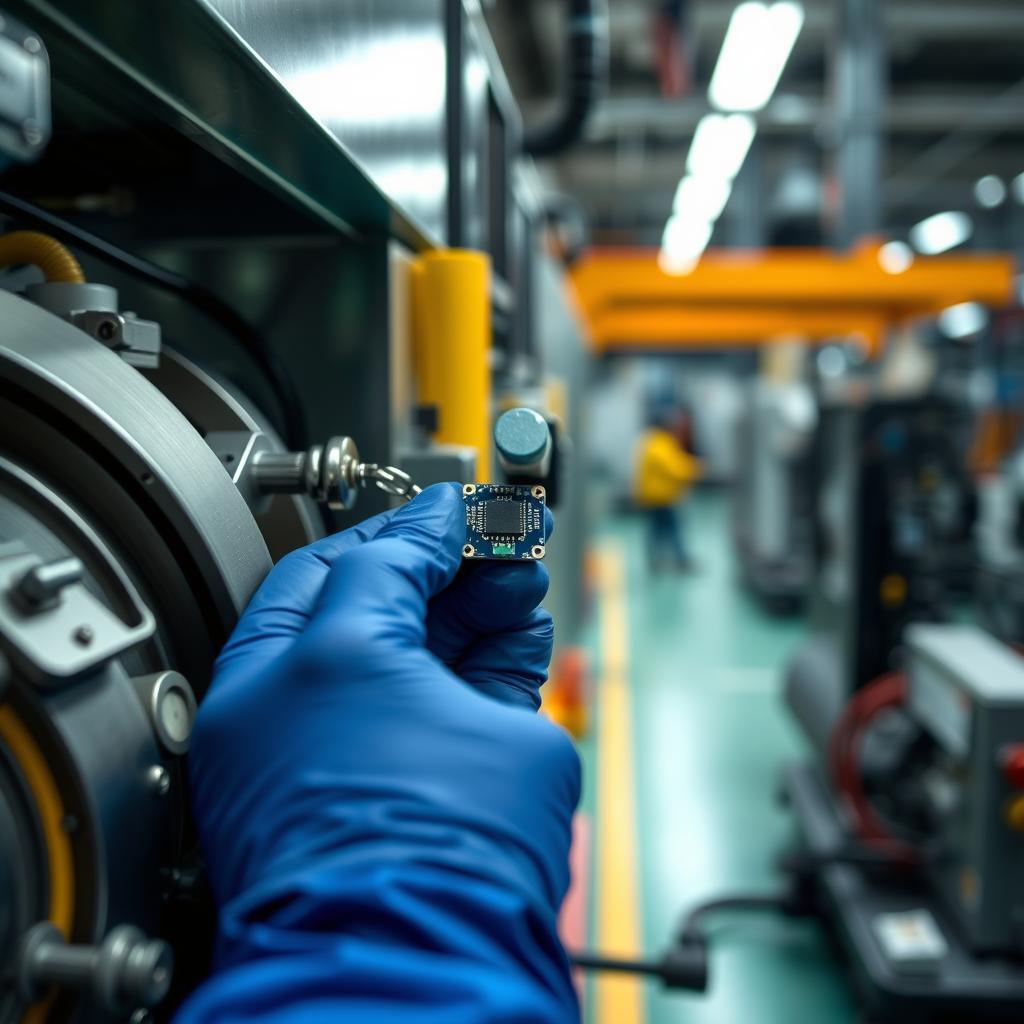

Instalación e integración de sensores

Este servicio fundamental implica la colocación estratégica de sensores en componentes críticos de los equipos. Estos sensores controlan diversos parámetros, como la vibración, la temperatura, la presión, la calidad del aceite y las emisiones acústicas. El servicio incluye la selección de sensores, la instalación, la calibración y la integración con los sistemas existentes para garantizar una recogida de datos precisa.

Plataformas de análisis de datos

Estas soluciones de software especializadas recogen, procesan y analizan los datos de los sensores. Emplean algoritmos avanzados para establecer métricas de rendimiento de referencia, identificar patrones y detectar anomalías. Estas plataformas suelen incluir cuadros de mando personalizables que proporcionan visibilidad en tiempo real del estado de los equipos y perspectivas predictivas para la planificación del mantenimiento.

Sistemas de monitorización de IA

Los servicios de mantenimiento predictivo más avanzados utilizan la inteligencia artificial y el aprendizaje automático para mejorar continuamente la precisión de las predicciones. Estos sistemas aprenden de los datos históricos de fallos y de las condiciones actuales de funcionamiento para ofrecer recomendaciones de mantenimiento cada vez más precisas. Pueden identificar patrones complejos que podrían ser invisibles para los analistas humanos o los sistemas de vigilancia tradicionales.

¿Estás listo para explorar el mantenimiento predictivo para tus instalaciones?

Descárgate nuestra guía de implantación gratuita para saber cómo empezar con el mantenimiento predictivo en tus operaciones de fabricación.

El papel de los consultores de mantenimiento predictivo

Implantar el mantenimiento predictivo requiere unos conocimientos especializados que muchas organizaciones de fabricación no poseen internamente. Aquí es donde los consultores de mantenimiento predictivo desempeñan un papel crucial para salvar la brecha de conocimientos y garantizar el éxito de la implantación.

Implantación del sistema

Los consultores evalúan el entorno de fabricación, identifican los activos críticos y diseñan soluciones personalizadas de mantenimiento predictivo. Seleccionan los sensores adecuados, establecen protocolos de recogida de datos e integran el sistema con las plataformas de gestión del mantenimiento existentes. Su experiencia garantiza que la implantación aborda retos operativos específicos y se alinea con los objetivos empresariales.

Formación del personal y transferencia de conocimientos

Para que el mantenimiento predictivo tenga éxito, los equipos de mantenimiento deben saber interpretar los datos y actuar según las recomendaciones del sistema. Los consultores proporcionan programas de formación completos que dotan al personal de las habilidades necesarias para utilizar las nuevas herramientas con eficacia. Esta transferencia de conocimientos es esencial para el éxito a largo plazo y garantiza que la organización pueda maximizar el valor de su inversión.

Análisis y optimización del ROI

Consultores experimentados ayudan a los fabricantes a cuantificar los beneficios del mantenimiento predictivo calculando el ahorro potencial de costes, las mejoras de productividad y las mejoras de calidad. Establecen indicadores clave de rendimiento (KPI) para seguir los progresos y perfeccionan continuamente el sistema para optimizar los rendimientos. Este análisis continuo ayuda a justificar la inversión y a identificar oportunidades de mejora.

5 ventajas clave para los fabricantes

1. Reducción del tiempo de inactividad de los equipos

Al identificar los fallos potenciales antes de que se produzcan, el mantenimiento predictivo reduce drásticamente las paradas no planificadas. El mantenimiento puede programarse durante las pausas de producción planificadas, minimizando la interrupción de las operaciones. Los fabricantes que aplican el mantenimiento predictivo suelen ver una reducción del 30-50% en el tiempo de inactividad de los equipos, lo que repercute directamente en la capacidad de producción y la fiabilidad de las entregas.

2. Prolongación de la vida útil de la maquinaria

El mantenimiento predictivo ayuda a prolongar la vida útil de los equipos de fabricación abordando los problemas antes de que causen fallos catastróficos. Manteniendo unas condiciones de funcionamiento óptimas y evitando los daños en cascada, los fabricantes pueden ampliar significativamente los ciclos de vida de los activos. Esto aplaza los gastos de capital para la sustitución de equipos y mejora el rendimiento de las inversiones existentes.

3. Inventario optimizado de piezas de recambio

Con predicciones precisas de cuándo fallarán los componentes, los fabricantes pueden optimizar su inventario de piezas de recambio. Esto reduce los costes de transporte al tiempo que garantiza que las piezas críticas estén disponibles cuando se necesiten. El enfoque «justo a tiempo» de la gestión de piezas libera capital circulante y espacio de almacén, al tiempo que minimiza los gastos de envío de emergencia para pedidos urgentes.

4. Mejora de la seguridad de los trabajadores

Los fallos de los equipos pueden crear condiciones peligrosas para los trabajadores. Al evitar averías inesperadas, el mantenimiento predictivo crea un entorno de trabajo más seguro. Los técnicos de mantenimiento pueden realizar reparaciones en condiciones controladas en lugar de responder a situaciones de emergencia, lo que reduce el riesgo de accidentes y lesiones.

5. Ganancias en eficiencia energética

Los equipos que funcionan fuera de los parámetros óptimos suelen consumir más energía. El mantenimiento predictivo identifica las ineficiencias y garantiza que los sistemas funcionen al máximo rendimiento. Los fabricantes suelen informar de un ahorro energético del 5-10% tras implantar programas de mantenimiento predictivo, lo que contribuye a los objetivos de sostenibilidad y reduce los costes operativos.

Caso práctico: Mejoras de productividad en la fabricación de automóviles

Un importante fabricante de automóviles implantó un completo programa de mantenimiento predictivo en todas sus instalaciones de producción. Antes de la implantación, la empresa experimentaba una media de 720 horas anuales de paradas no planificadas en todas sus líneas de montaje, con un coste aproximado de 3,6 millones de dólares en producción perdida.

Tras implantar sensores IoT en equipos críticos e integrar una plataforma analítica basada en IA, la empresa consiguió una notable reducción del 85% en los tiempos de inactividad no planificados durante el primer año. Los costes de mantenimiento disminuyeron un 62%, ya que las reparaciones de urgencia se sustituyeron por intervenciones planificadas. La eficacia global de los equipos (OEE) mejoró del 67% al 81%, lo que se tradujo en una mejora de la productividad del 14,2%.

El sistema de mantenimiento predictivo se amortizó en 8 meses, y desde entonces la empresa ha ampliado el programa a todas sus plantas de fabricación del mundo. Se han observado resultados similares en la fabricación aeroespacial, donde el mantenimiento predictivo ha ayudado a reducir los defectos de los componentes al identificar los problemas del equipo de mecanizado antes de que afecten a la calidad del producto.

Lista de control de la aplicación para los fabricantes

Tendencias futuras del mantenimiento predictivo

Integración avanzada de IoT

La próxima generación de sensores IoT ofrecerá mayor precisión, menor consumo de energía y conectividad inalámbrica. Estos avances harán posible controlar incluso los componentes más pequeños de una maquinaria compleja. Las capacidades de Edge Computing permitirán el procesamiento en tiempo real de los datos de los sensores, reduciendo la latencia y permitiendo una respuesta inmediata a las condiciones críticas.

Avances en el aprendizaje automático

Los algoritmos de aprendizaje automático seguirán evolucionando, haciéndose más precisos en la predicción de fallos de equipos con datos históricos mínimos. Las técnicas de aprendizaje no supervisado identificarán patrones de fallo desconocidos hasta ahora, mientras que el aprendizaje de refuerzo optimizará la programación del mantenimiento. Estos avances harán que el mantenimiento predictivo sea más accesible para los fabricantes con datos históricos de fallos limitados.

Tecnología Digital Twin

Los gemelos digitales -réplicas virtuales de activos físicos- se convertirán en la norma del mantenimiento predictivo. Estos modelos detallados simulan el comportamiento de los equipos en diversas condiciones, lo que permite a los fabricantes probar virtualmente los escenarios de mantenimiento antes de implementarlos físicamente. La integración de los gemelos digitales con el mantenimiento predictivo proporcionará una visibilidad sin precedentes del rendimiento de los activos y de los posibles modos de fallo.

A medida que estas tecnologías maduren, el mantenimiento predictivo pasará de ser una aplicación especializada a un procedimiento operativo estándar en la fabricación. La convergencia de las tecnologías IoT, IA y gemelos digitales creará sistemas de mantenimiento cada vez más autónomos que no sólo predicen fallos, sino que programan automáticamente e incluso realizan tareas de mantenimiento rutinarias. Esta evolución reducirá aún más la intervención humana, al tiempo que maximizará la fiabilidad y el rendimiento de los equipos.

Transforma hoy tus operaciones de fabricación

El mantenimiento predictivo representa un cambio de paradigma en la forma en que los fabricantes enfocan la fiabilidad de los equipos y la eficiencia operativa. Al pasar de las estrategias reactivas a las predictivas, las empresas pueden reducir drásticamente el tiempo de inactividad, ampliar los ciclos de vida de los activos, optimizar los recursos de mantenimiento y mejorar la productividad general. La tecnología y la experiencia para implantar estas soluciones están disponibles hoy en día, y las ventajas competitivas que proporcionan son demasiado importantes para ignorarlas.

A medida que la fabricación siga evolucionando en un mercado global cada vez más competitivo, el mantenimiento predictivo será un elemento diferenciador clave entre los líderes del sector y los que luchan por mantener el ritmo. La cuestión ya no es si implantar el mantenimiento predictivo, sino con qué rapidez puedes empezar a obtener sus beneficios.