Die visuelle Inspektion bleibt ein Eckpfeiler der industriellen Qualitätssicherung – doch die Anforderungen und Möglichkeiten haben sich grundlegend verändert. In einer Welt, in der Ausschussquoten von unter 1% und First-Pass-Yields von über 99% zum Standard werden, reicht das menschliche Auge allein oft nicht mehr aus.

Dieser Leitfaden richtet sich an Entscheidungsträger, die ihre Qualitätsprüfungsprozesse optimieren möchten. Wir zeigen Ihnen, wie Sie von manuellen Methoden zu teilautomatisierten und KI-gestützten Lösungen übergehen können – mit konkreten Schritten, Best Practices und messbaren Ergebnissen.

Was bedeutet visuelle Inspektion heute? (Manuell, halbautomatisiert, KI-gestützt)

Die visuelle Inspektion hat sich von einer rein manuellen Tätigkeit zu einem hochentwickelten Prozess entwickelt, der verschiedene Technologiestufen umfasst. Verstehen wir zunächst die drei Hauptkategorien:

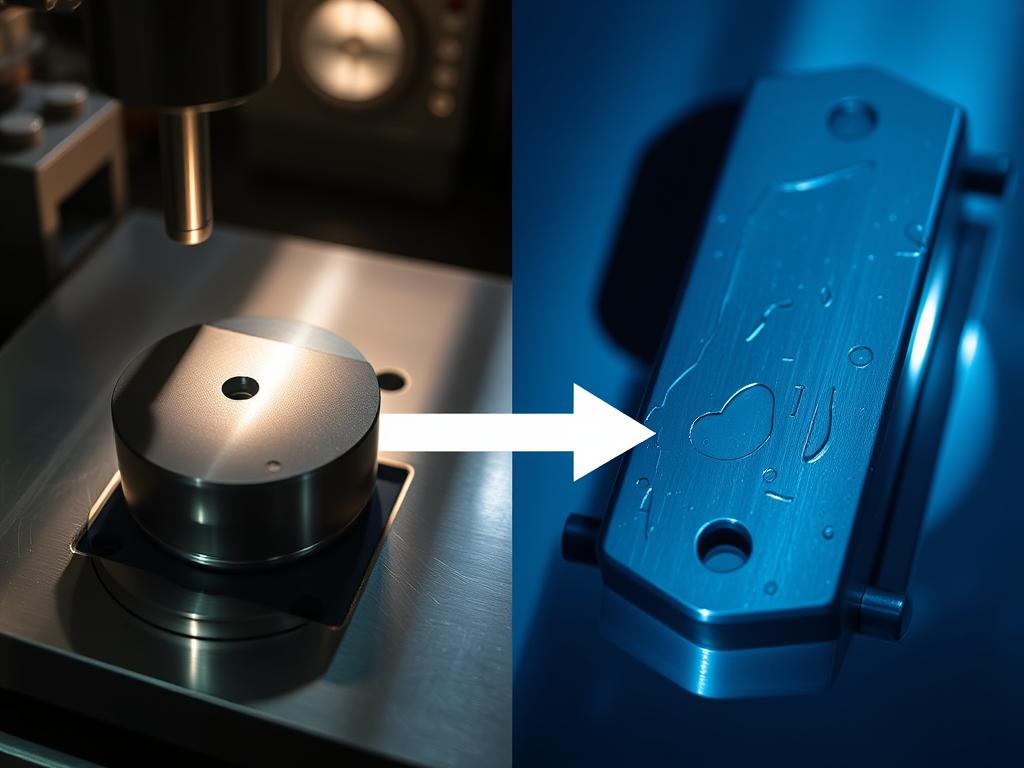

Die Evolution der visuellen Inspektion: Von manuell über halbautomatisiert bis hin zu KI-gestützten Systemen

Manuelle Inspektion

Die klassische Methode, bei der geschulte Inspektoren Produkte mit bloßem Auge oder einfachen Hilfsmitteln wie Lupen und Messgeräten prüfen.

Typische Anwendung: Kleinserien, komplexe Oberflächen, subjektive Qualitätskriterien

Grenzen: Ermüdung, Inkonsistenz zwischen Prüfern, langsame Taktzeit

Halbautomatisierte Inspektion

Kombination aus menschlicher Beurteilung und technologischer Unterstützung durch Kameras, Bildverarbeitung und digitale Dokumentation.

Typische Anwendung: Mittelgroße Serien, standardisierte Prüfmerkmale, dokumentationspflichtige Prozesse

Vorteile: Bessere Dokumentation, höhere Konsistenz, schnellere Entscheidungsfindung

KI-gestützte Inspektion

Vollautomatisierte Systeme mit Computer Vision und maschinellem Lernen, die Defekte selbstständig erkennen und klassifizieren können.

Typische Anwendung: Großserien, hohe Taktzeiten, komplexe Fehlerbilder, Inline-Prüfung

Vorteile: Höchste Konsistenz, 100% Prüfung, Echtzeit-Feedback, kontinuierliche Verbesserung

Die Wahl des richtigen Ansatzes hängt von Ihren spezifischen Anforderungen, Produktionsvolumen und Qualitätszielen ab. Viele Unternehmen nutzen heute einen hybriden Ansatz, bei dem verschiedene Technologiestufen je nach Prüfmerkmal kombiniert werden.

Warum scheitert Sichtprüfung in der Praxis? (Hauptbarrieren)

Trotz erheblicher Investitionen erreichen viele Unternehmen nicht die gewünschten Ergebnisse bei der visuellen Inspektion. Die folgenden Faktoren sind die häufigsten Ursachen für das Scheitern von Inspektionsprozessen:

Variabilität, Beleuchtung, Positionierung, Taktzeit, Datenlücken, fehlende Standards

Beleuchtungsprobleme können die Erkennbarkeit von Defekten drastisch beeinflussen

Hauptbarrieren erfolgreicher visueller Inspektion

- Produktvariabilität: Natürliche Unterschiede in Materialien und Oberflächen erschweren die Definition von „gut“ und „schlecht“

- Unzureichende Beleuchtung: Falsche Beleuchtungswinkel oder -intensitäten machen Defekte unsichtbar

- Inkonsistente Positionierung: Unterschiedliche Ausrichtung der Prüfteile führt zu Fehlinterpretationen

- Zu hohe Taktzeit: Zu wenig Zeit für gründliche Inspektion bei schnellen Produktionslinien

- Datenlücken: Fehlende Referenzdaten für Fehlerbilder, besonders bei seltenen Defekten

- Fehlende Standards: Unklare Akzeptanzkriterien und subjektive Beurteilung

- Ermüdung der Inspektoren: Nachlassende Konzentration bei repetitiven Aufgaben

- Mangelnde Integration: Isolierte Inspektionssysteme ohne Anbindung an Qualitätsmanagementsysteme

„Die größte Herausforderung bei der visuellen Inspektion ist nicht die Technologie, sondern die Standardisierung der Prozesse und die klare Definition, was als Fehler gilt und was nicht.“

– Erfahrung aus über 200 Implementierungsprojekten

Diese Barrieren sind überwindbar, erfordern aber einen systematischen Ansatz. Im nächsten Abschnitt zeigen wir Ihnen bewährte Praktiken, die diese Herausforderungen adressieren.

Best Practices für zuverlässige Qualitätsprüfung

Um die zuvor genannten Barrieren zu überwinden, haben sich folgende Best Practices in der industriellen Praxis bewährt:

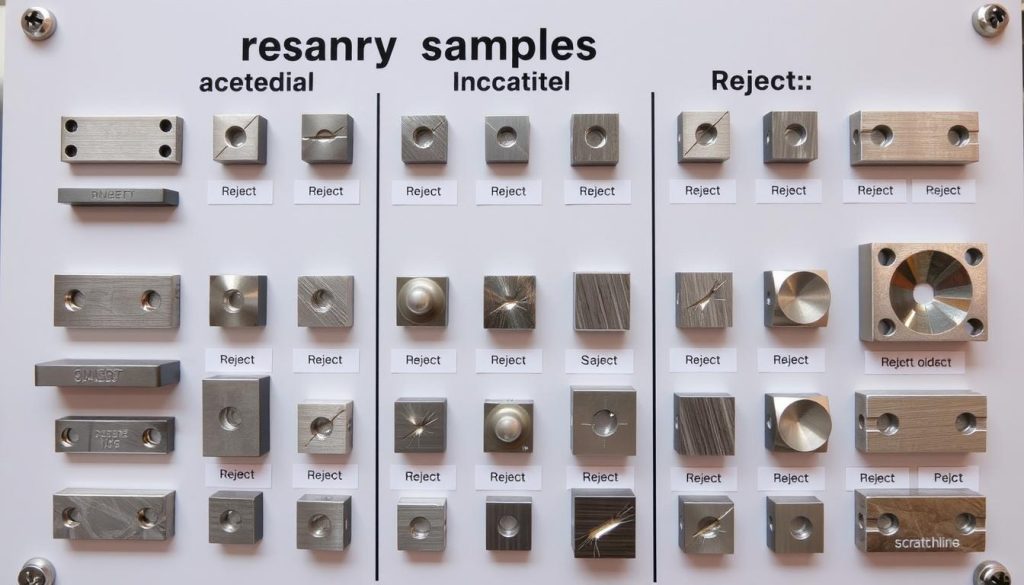

Prüfmerkmalskatalog, Grenzmuster, AQL/SPC, Traceability, MSA/GR&R (für visuelle Prüfungen)

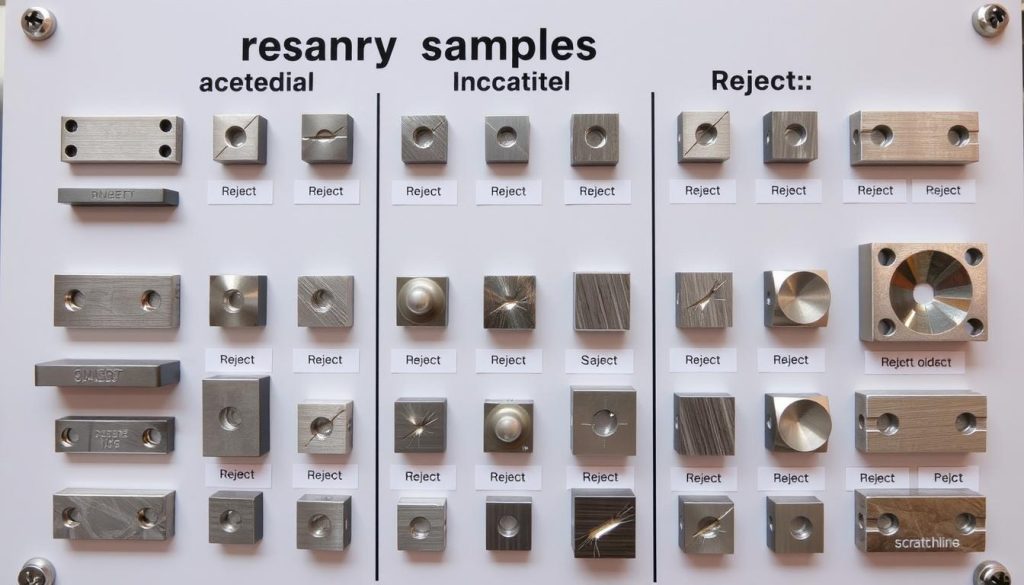

Grenzmuster-Board mit Referenzteilen für die eindeutige Klassifizierung von Defekten

Detaillierter Prüfmerkmalskatalog: Dokumentieren Sie alle zu prüfenden Merkmale mit präzisen Beschreibungen, Bildern und Messwerten. Definieren Sie klar, was als Fehler gilt und was akzeptabel ist.

Grenzmuster und Referenzteile: Erstellen Sie physische Referenzteile, die die Grenze zwischen „akzeptabel“ und „nicht akzeptabel“ darstellen. Diese sollten für Inspektoren jederzeit zugänglich sein.

Statistische Prozesssteuerung (SPC): Implementieren Sie SPC-Methoden, um Trends frühzeitig zu erkennen und Prozessabweichungen zu korrigieren, bevor sie zu Qualitätsproblemen führen.

Akzeptable Qualitätsgrenzen (AQL): Definieren Sie klare AQL-Werte für verschiedene Fehlerarten und Produktfamilien, um konsistente Entscheidungen zu ermöglichen.

Lückenlose Traceability: Verknüpfen Sie Inspektionsergebnisse mit Chargen, Maschinen und Prozessparametern, um Ursachen für Qualitätsprobleme schneller identifizieren zu können.

Mess-System-Analyse (MSA) für visuelle Prüfungen: Führen Sie regelmäßige GR&R-Studien (Gage Repeatability & Reproducibility) durch, um die Konsistenz Ihrer Inspektionsprozesse zu bewerten und zu verbessern.

Praxis-Tipp: Erstellen Sie eine „Fehlerbibliothek“ mit Bildern und Beschreibungen aller bekannten Defektarten. Diese dient nicht nur als Schulungsmaterial, sondern auch als Grundlage für die Entwicklung automatisierter Inspektionssysteme.

Unsere Prüfmerkmalskatalog-Vorlage herunterladen

Starten Sie mit unserer bewährten Vorlage für einen strukturierten Prüfmerkmalskatalog, der alle wichtigen Elemente für eine zuverlässige visuelle Inspektion enthält.

Kostenlose Vorlage anfordern

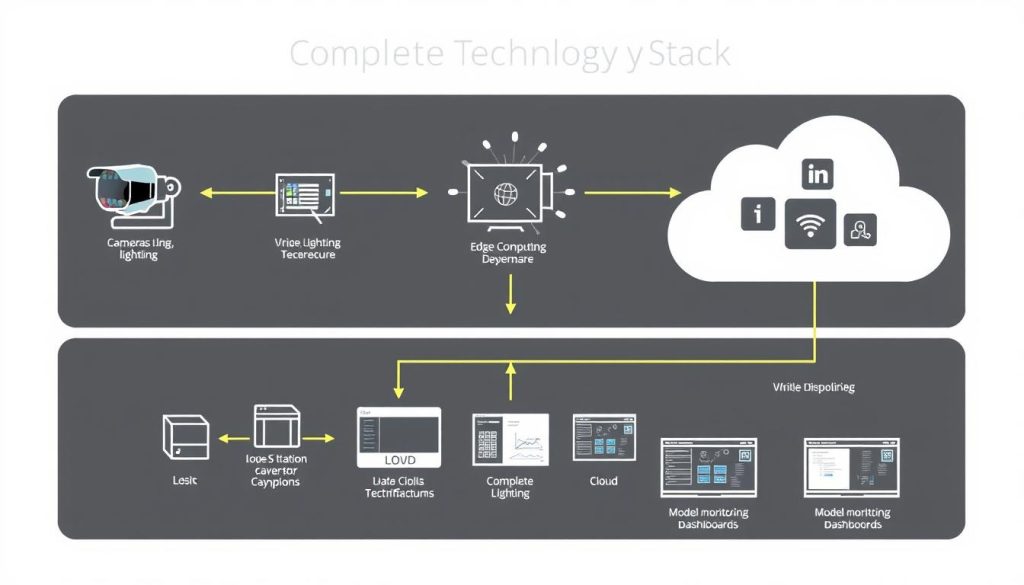

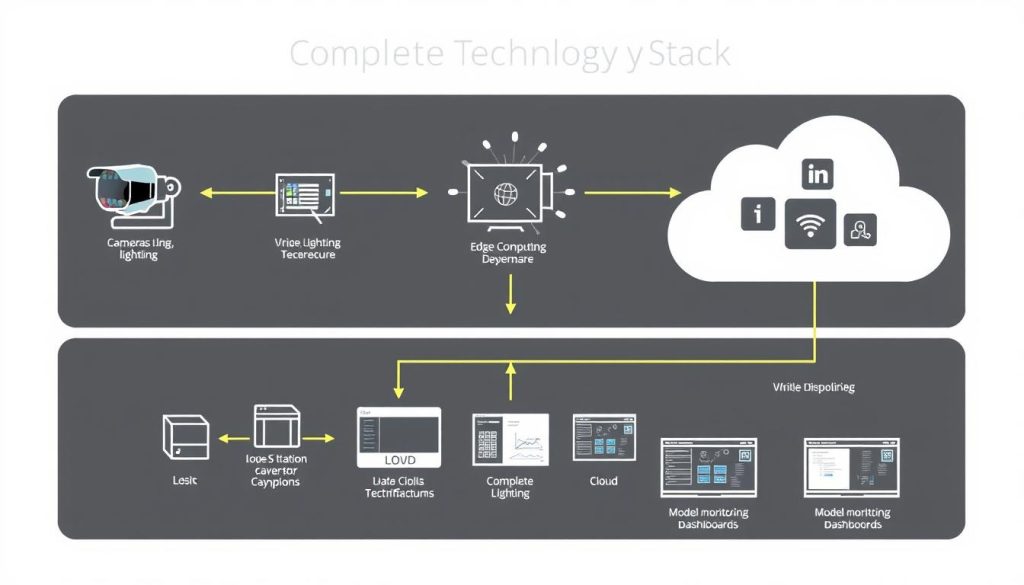

Technologie-Stack: Von Kamera bis MLOps

Die Wahl der richtigen Technologiekomponenten ist entscheidend für den Erfolg automatisierter visueller Inspektionssysteme. Hier sind die wichtigsten Elemente eines modernen Technologie-Stacks:

Optik/Beleuchtung, Trigger/Encoder, Edge vs. Cloud, Datenpipeline, Modellüberwachung

Kompletter Technologie-Stack für moderne visuelle Inspektionssysteme

| Komponente |

Funktion |

Optionen |

Auswahlkriterien |

| Kamerasysteme |

Bilderfassung mit ausreichender Auflösung und Geschwindigkeit |

Industriekameras, Zeilenkameras, 3D-Kameras, Multispektralkameras |

Defektgröße, Taktzeit, Oberflächeneigenschaften |

| Beleuchtungssysteme |

Optimale Sichtbarmachung von Defekten |

Ringlichter, Dunkelfeldbeleuchtung, Dombeleuchtung, strukturiertes Licht |

Oberflächenreflektivität, Defekttyp, Umgebungslicht |

| Trigger/Encoder |

Präzise Bildaufnahme zum richtigen Zeitpunkt |

Lichtschranken, Encoder, Softwaretrigger |

Produktionsgeschwindigkeit, Positioniergenauigkeit |

| Recheninfrastruktur |

Bildverarbeitung und KI-Inferenz |

Edge-Computing, On-Premise-Server, Cloud-Lösungen, Hybrid |

Latenzanforderungen, Datenmenge, IT-Infrastruktur |

| Datenpipeline |

Datenerfassung, -speicherung und -verarbeitung |

Streaming-Lösungen, Datenbanken, Data Lakes |

Datenvolumen, Analyseanforderungen, Integration |

| ML-Modelle |

Automatische Defekterkennung und -klassifizierung |

CNN, Anomalieerkennung, Transfer Learning |

Verfügbare Trainingsdaten, Defektkomplexität |

| Modellüberwachung |

Sicherstellung der Modellleistung im Betrieb |

MLOps-Plattformen, Drift-Erkennung, Feedback-Loops |

Modellkomplexität, Änderungshäufigkeit |

Edge vs. Cloud: Bei der visuellen Inspektion ist die Latenz oft kritisch. Edge-Computing-Lösungen bieten schnellere Reaktionszeiten für Inline-Inspektionen, während Cloud-Lösungen mehr Rechenleistung für komplexe Modelle und bessere Skalierbarkeit bieten. Hybride Ansätze kombinieren die Vorteile beider Welten.

Die Auswahl der richtigen Komponenten sollte immer auf Basis Ihrer spezifischen Anforderungen erfolgen. Ein erfahrener Partner kann Sie bei der Konfiguration eines optimalen Systems unterstützen.

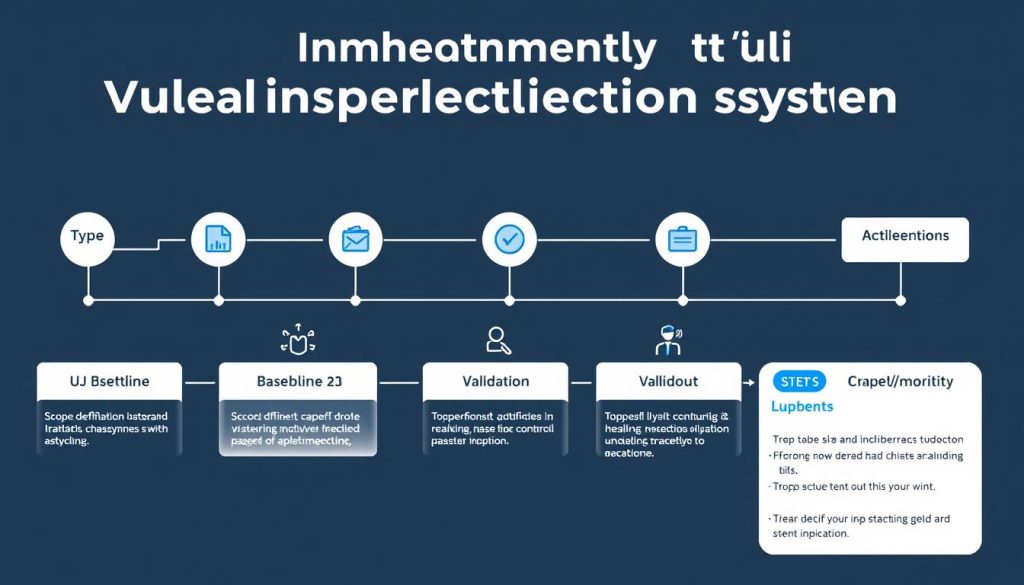

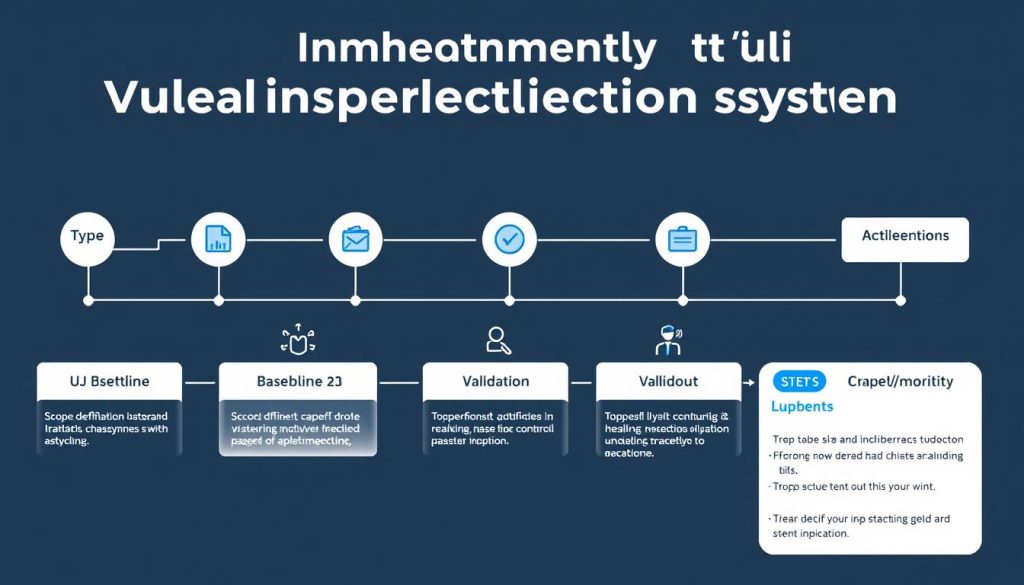

Schritt-für-Schritt: Visuelle Inspektion verbessern und skalieren

Die Implementierung oder Verbesserung eines visuellen Inspektionssystems erfordert einen strukturierten Ansatz. Folgen Sie diesem bewährten 6-Schritte-Prozess:

1) Scope 2) Baseline 3) Pilot 4) Validierung 5) Rollout 6) Betrieb/Monitoring

Der 6-Schritte-Prozess zur erfolgreichen Implementierung visueller Inspektionssysteme

Scope definieren

Definieren Sie klar, welche Produkte, Merkmale und Fehlerarten inspiziert werden sollen. Legen Sie messbare Ziele fest (z.B. Reduktion der Ausschussrate um 30%, Erhöhung des FPY um 15%).

Deliverable: Detailliertes Anforderungsdokument mit Prüfmerkmalen, Akzeptanzkriterien und Leistungszielen.

Baseline ermitteln

Analysieren Sie den aktuellen Zustand Ihrer Inspektionsprozesse. Messen Sie Kennzahlen wie Fehlerrate, False Accept/Reject Rate, Taktzeit und Kosten pro Inspektion.

Deliverable: Baseline-Report mit aktuellen Leistungskennzahlen und identifizierten Verbesserungspotenzialen.

Pilot implementieren

Entwickeln und implementieren Sie eine Pilotlösung für einen begrenzten Bereich. Sammeln Sie Trainingsdaten, trainieren Sie Modelle und testen Sie die Lösung unter realen Bedingungen.

Deliverable: Funktionierendes Pilotsystem mit dokumentierten Ergebnissen und Lessons Learned.

Validierung durchführen

Validieren Sie die Leistung des Systems anhand definierter Kriterien. Führen Sie MSA/GR&R-Studien durch und vergleichen Sie die Ergebnisse mit manuellen Inspektionen.

Deliverable: Validierungsbericht mit statistischer Analyse der Systemleistung.

Rollout planen und umsetzen

Skalieren Sie die Lösung auf weitere Produktlinien oder Standorte. Schulen Sie Mitarbeiter und integrieren Sie das System in bestehende Prozesse und IT-Landschaft.

Deliverable: Rollout-Plan mit Zeitplan, Ressourcenbedarf und Risikomanagement.

Betrieb und kontinuierliches Monitoring

Überwachen Sie die Systemleistung kontinuierlich. Implementieren Sie Feedback-Loops für kontinuierliche Verbesserung und passen Sie Modelle bei Bedarf an.

Deliverable: Dashboard mit Echtzeit-KPIs und regelmäßige Leistungsberichte.

Wichtig: Unterschätzen Sie nicht den Zeitbedarf für die Datensammlung und -aufbereitung. Qualitativ hochwertige Trainingsdaten sind der Schlüssel zum Erfolg jedes KI-basierten Inspektionssystems. Planen Sie ausreichend Zeit für die Erstellung einer repräsentativen Datenbasis ein.

Kostenlose Erstberatung zur Implementierung

Unsere Experten analysieren Ihre aktuelle Situation und zeigen Ihnen, wie Sie Ihre visuelle Inspektion Schritt für Schritt verbessern können.

Beratungstermin vereinbaren

Kennzahlen & Business Case (mit Beispielen)

Ein erfolgreicher Business Case für visuelle Inspektionssysteme basiert auf messbaren Kennzahlen und einer klaren ROI-Berechnung. Hier sind die wichtigsten Metriken und ein Beispiel-Business-Case:

Dashboard mit Echtzeit-KPIs eines visuellen Inspektionssystems

Schlüsselkennzahlen für visuelle Inspektion

Ausschussquote (Rejection Rate): Prozentsatz der als fehlerhaft erkannten Teile

First Pass Yield (FPY): Prozentsatz der Teile, die beim ersten Durchlauf alle Qualitätsprüfungen bestehen

False Accept Rate (FAR): Prozentsatz fehlerhafter Teile, die fälschlicherweise als gut klassifiziert werden

False Reject Rate (FRR): Prozentsatz guter Teile, die fälschlicherweise als fehlerhaft klassifiziert werden

Overall Equipment Effectiveness (OEE): Gesamtanlageneffektivität unter Berücksichtigung von Verfügbarkeit, Leistung und Qualität

Taktzeit der Inspektion: Zeit, die für die Inspektion eines Teils benötigt wird

Reklamationsquote: Prozentsatz der Kundenreklamationen aufgrund von Qualitätsproblemen

Kosten pro inspizierter Einheit: Gesamtkosten der Inspektion geteilt durch die Anzahl der inspizierten Teile

Payback-Zeit: Zeitraum, bis sich die Investition in das Inspektionssystem amortisiert hat

Beispiel-Business-Case

Für einen mittelständischen Automobilzulieferer mit folgenden Ausgangswerten:

- Produktionsvolumen: 2 Millionen Teile pro Jahr

- Aktuelle Ausschussrate: 2,5%

- Kosten pro Ausschussteil: 15 €

- Aktuelle Reklamationskosten: 250.000 € pro Jahr

- Kosten für manuelle Inspektion: 0,50 € pro Teil

Nach Implementierung eines KI-gestützten Inspektionssystems:

- Reduzierte Ausschussrate: 1,2% (Verbesserung um 52%)

- Reduzierte Reklamationskosten: 100.000 € (Verbesserung um 60%)

- Kosten für automatisierte Inspektion: 0,20 € pro Teil

- Investitionskosten: 350.000 €

Jährliche Einsparungen:

- Ausschussreduktion: 2.000.000 × (2,5% – 1,2%) × 15 € = 390.000 €

- Reklamationsreduktion: 150.000 €

- Inspektionskosten: 2.000.000 × (0,50 € – 0,20 €) = 600.000 €

- Gesamteinsparung pro Jahr: 1.140.000 €

Payback-Zeit: 350.000 € ÷ 1.140.000 € = 0,31 Jahre (ca. 4 Monate)

„Die Investition in ein modernes visuelles Inspektionssystem amortisiert sich in der Regel innerhalb von 6-12 Monaten, oft sogar schneller. Der langfristige Wert liegt jedoch in der kontinuierlichen Verbesserung der Produktqualität und Kundenzufriedenheit.“

Praxisbeispiele (Case Studies) – typische Szenarien

Die folgenden Fallbeispiele zeigen, wie Unternehmen aus verschiedenen Branchen ihre Inspektionsprozesse optimiert haben:

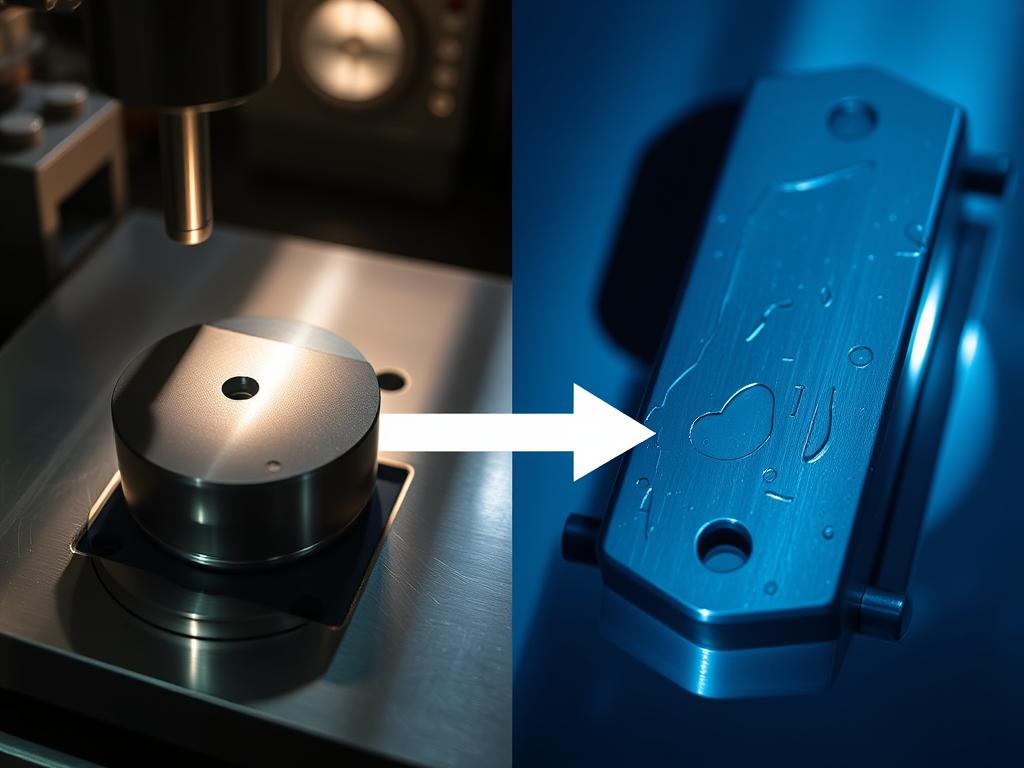

KI-gestützte Erkennung von Oberflächendefekten auf Metallteilen

Fall 1: Metalloberflächenfehler bei hoher Taktzeit

Ausgangssituation: Ein Hersteller von Präzisionsmetallkomponenten hatte Probleme mit der Erkennung von Oberflächenfehlern (Kratzer, Pitting) bei einer Taktzeit von nur 2 Sekunden pro Teil.

Herausforderungen:

- Hohe Produktionsgeschwindigkeit (1800 Teile pro Stunde)

- Reflektierende Metalloberflächen

- Vielfältige Fehlertypen mit unterschiedlichen Erscheinungsbildern

- Hohe Qualitätsanforderungen (AQL 0,65)

Lösung: Implementierung eines KI-basierten Inspektionssystems mit:

- Spezieller Dombeleuchtung zur Minimierung von Reflexionen

- Hochgeschwindigkeitskameras mit 4K-Auflösung

- Edge-Computing für Echtzeit-Verarbeitung

- Deep-Learning-Modell, trainiert mit 10.000+ Fehlerbildern

Ergebnisse:

- Reduktion der Ausschussrate von 3,2% auf 1,1%

- Steigerung des FPY von 92% auf 98%

- ROI innerhalb von 5 Monaten erreicht

- Reduktion der Kundenreklamationen um 70%

Automatisierte Etiketten- und Druckbildprüfung in der Verpackungsindustrie

Fall 2: Etiketten-/Druckbildprüfung in Verpackung

Ausgangssituation: Ein Pharmaunternehmen musste die Korrektheit von Etiketten, Barcodes und Verfallsdaten auf Verpackungen mit 100% Genauigkeit sicherstellen.

Herausforderungen:

- Regulatorische Anforderungen mit Null-Fehler-Toleranz

- Verschiedene Verpackungsgrößen und -typen

- Kleine Schriftgrößen und komplexe Symbole

- Hohe Produktionsgeschwindigkeit (120 Einheiten pro Minute)

Lösung: Implementierung eines OCR/OCV-basierten Inspektionssystems mit:

- Hochauflösenden Zeilenkameras

- Spezialbeleuchtung für optimalen Kontrast

- Kombinierter Einsatz von OCR und Mustervergleich

- Integration mit Produktionsdatenbank zur Verifizierung von Chargeninformationen

Ergebnisse:

- 100% Erkennung fehlerhafter Etiketten

- False Reject Rate unter 0,5%

- Eliminierung von Rückrufen aufgrund von Etikettierungsfehlern

- Vollständige Rückverfolgbarkeit aller inspizierten Verpackungen

Vollständigkeitsprüfung und Seriennummern-Traceability in der Montage

Fall 3: Vollständigkeitsprüfung (Montage) + Seriennummern-Traceability

Ausgangssituation: Ein Elektronikfertiger musste die Vollständigkeit komplexer Baugruppen prüfen und gleichzeitig die Seriennummern für die Rückverfolgbarkeit erfassen.

Herausforderungen:

- Über 50 verschiedene Komponenten pro Baugruppe

- Verschiedene Produktvarianten auf derselben Linie

- Kleine Komponenten mit geringem Kontrast

- Anforderung an 100% Traceability

Lösung: Implementierung eines kombinierten Inspektions- und Traceability-Systems mit:

- Multi-Kamera-Setup mit verschiedenen Blickwinkeln

- KI-basierte Komponentenerkennung

- Integrierte OCR/Barcode-Lesung für Seriennummern

- Echtzeit-Datenbankanbindung für Traceability

Ergebnisse:

- Reduktion der Fehlerrate bei der Montage um 92%

- 100% Traceability aller Komponenten

- Verkürzung der Inspektionszeit um 65%

- Reduktion der Garantiefälle um 40%

Auswahl eines Visual-Inspection-Services: Checkliste & Fragen

Die Wahl des richtigen Partners für Ihre visuelle Inspektionslösung ist entscheidend für den Erfolg. Nutzen Sie diese Checkliste, um potenzielle Anbieter zu bewerten:

Die Auswahl des richtigen Partners erfordert eine gründliche Evaluierung

| Kriterium |

Wichtige Fragen |

Worauf Sie achten sollten |

| Branchenerfahrung |

- Haben Sie Erfahrung in unserer spezifischen Branche?

- Können Sie Referenzprojekte mit ähnlichen Anforderungen vorweisen?

|

- Nachweisbare Erfolge in Ihrer Branche

- Verständnis branchenspezifischer Anforderungen

|

| Technologische Kompetenz |

- Welche Technologien setzen Sie für verschiedene Inspektionsaufgaben ein?

- Wie bleiben Sie technologisch auf dem neuesten Stand?

|

- Breites Spektrum an Technologieoptionen

- Kontinuierliche Innovation und Weiterentwicklung

|

| Anpassungsfähigkeit |

- Wie gehen Sie mit sich ändernden Anforderungen um?

- Können Ihre Systeme an neue Produkte angepasst werden?

|

- Flexible Architekturen

- Modulare Systeme, die erweitert werden können

|

| Integration |

- Wie integrieren Sie Ihre Lösung in bestehende Systeme?

- Welche Schnittstellen bieten Sie zu ERP/MES/QMS?

|

- Standardisierte APIs und Schnittstellen

- Erfahrung mit gängigen Industriesystemen

|

| Support & Service |

- Wie sieht Ihr Support-Modell aus?

- Welche Reaktionszeiten garantieren Sie?

|

- 24/7-Support für kritische Anwendungen

- Klare SLAs mit definierten Reaktionszeiten

|

| Preismodell |

- Wie ist Ihr Preismodell strukturiert?

- Welche laufenden Kosten fallen an?

|

- Transparente Kostenstruktur

- Skalierbare Preismodelle, die mit Ihrem Bedarf wachsen

|

| Implementierungsansatz |

- Wie sieht Ihr typischer Implementierungsprozess aus?

- Wie lange dauert eine typische Implementierung?

|

- Strukturierter, phasenweiser Ansatz

- Realistische Zeitpläne mit klaren Meilensteinen

|

Tipp: Bitten Sie potenzielle Anbieter um eine Machbarkeitsstudie oder einen Proof of Concept mit Ihren eigenen Produkten. Dies gibt Ihnen einen realistischen Eindruck von der Leistungsfähigkeit des Systems unter Ihren spezifischen Bedingungen.

FAQ

Wie viele Trainingsdaten benötige ich für ein KI-basiertes Inspektionssystem?

Die benötigte Datenmenge hängt von der Komplexität der Inspektionsaufgabe ab. Als Faustregel gilt:

- Einfache Defekte (z.B. Kratzer auf homogenen Oberflächen): 50-200 Bilder pro Defektklasse

- Mittlere Komplexität (z.B. Schweißnahtfehler): 200-500 Bilder pro Defektklasse

- Hohe Komplexität (z.B. Textildefekte mit Mustern): 500-1000+ Bilder pro Defektklasse

Moderne Techniken wie Transfer Learning und Data Augmentation können den Bedarf an Trainingsdaten reduzieren. In jedem Fall ist die Qualität und Repräsentativität der Daten wichtiger als die reine Menge.

Kann ein automatisiertes System menschliche Inspektoren vollständig ersetzen?

In den meisten Fällen ist ein hybrider Ansatz am effektivsten. Automatisierte Systeme übernehmen repetitive, standardisierte Inspektionsaufgaben, während menschliche Experten:

- Komplexe Entscheidungen bei Grenzfällen treffen

- Das System überwachen und kalibrieren

- Neue Fehlerarten identifizieren und das System trainieren

- Ursachenanalyse bei erkannten Fehlern durchführen

Die Kombination aus menschlicher Expertise und maschineller Präzision führt zu den besten Ergebnissen.

Wie lange dauert die Implementierung eines visuellen Inspektionssystems?

Die Implementierungsdauer variiert je nach Komplexität und Umfang:

- Einfache Systeme (z.B. Anwesenheitskontrolle): 2-4 Wochen

- Mittlere Komplexität (z.B. Oberflächeninspektion): 2-4 Monate

- Komplexe Systeme (z.B. Multi-Feature-Inspektion mit Integration): 4-8 Monate

Die längsten Phasen sind typischerweise die Datensammlung und das Training der Modelle. Ein schrittweiser Ansatz mit frühen Pilotphasen kann helfen, schneller erste Ergebnisse zu erzielen.

Wie hoch sind die typischen Kosten für ein visuelles Inspektionssystem?

Die Kosten variieren stark je nach Umfang und Komplexität:

- Einfache Systeme: 20.000 – 50.000 €

- Mittlere Komplexität: 50.000 – 150.000 €

- Komplexe, vollintegrierte Systeme: 150.000 – 500.000+ €

Neben den Initialkosten sollten auch laufende Kosten für Wartung, Updates und ggf. Cloud-Dienste berücksichtigt werden (typischerweise 10-20% der Initialkosten pro Jahr). Moderne Anbieter bieten auch flexible Modelle wie „Inspection-as-a-Service“ mit monatlichen Gebühren statt hoher Anfangsinvestitionen.

Wie integriere ich ein visuelles Inspektionssystem in meine bestehende Produktionslinie?

Die Integration erfolgt typischerweise in diesen Schritten:

- Analyse der Produktionslinie: Identifikation des optimalen Inspektionspunkts

- Mechanische Integration: Installation von Kameras, Beleuchtung und ggf. Handhabungssystemen

- Elektrische Integration: Anschluss an Stromversorgung und Netzwerk

- Software-Integration: Anbindung an MES/ERP/QMS-Systeme

- Prozessintegration: Definition von Abläufen bei erkannten Fehlern (z.B. automatische Ausschleusung)

Moderne Systeme bieten standardisierte Schnittstellen (OPC UA, REST APIs, etc.) für eine einfachere Integration. In vielen Fällen kann die Integration während geplanter Produktionspausen erfolgen, um Stillstandzeiten zu minimieren.

Nächste Schritte / Kontakt

Bereit, Ihre visuelle Inspektion auf das nächste Level zu heben? Wir unterstützen Sie bei jedem Schritt – von der ersten Analyse bis zur vollständigen Implementierung.

Unser Expertenteam unterstützt Sie bei der Optimierung Ihrer Qualitätsprüfungsprozesse

Kostenlose Erstanalyse

Wir analysieren Ihre aktuellen Inspektionsprozesse und identifizieren konkrete Verbesserungspotenziale – ohne Verpflichtung.

Analyse anfordern

Proof of Concept

Testen Sie unsere Lösungen mit Ihren eigenen Produkten. Wir zeigen Ihnen, welche Ergebnisse Sie konkret erwarten können.

PoC anfragen

Expertengespräch

Sprechen Sie direkt mit unseren Experten über Ihre spezifischen Herausforderungen und erfahren Sie mehr über unsere Lösungsansätze.

Termin vereinbaren

Starten Sie jetzt Ihre Qualitätsoffensive

Kontaktieren Sie uns für eine unverbindliche Beratung zu Ihren spezifischen Anforderungen. Wir zeigen Ihnen, wie Sie mit moderner visueller Inspektion Ihre Qualität verbessern und Kosten senken können.

Jetzt Kontakt aufnehmen